皆さん、こんにちは!樹脂製品に金属のねじ穴を取り付けたいと思ったとき、頼りになるのがインサートナットですよね。

インサートナットの力を最大限に引き出して、高品質な製品を作るためには、実は下穴設計がとても大切なんです。この下穴設計、ちょっとした工夫で製品の仕上がりがグッと変わります。

今回は、そんな下穴設計の重要性と、具体的なポイントについて、わかりやすく解説していきます。

文章だけではなかなかイメージしにくいかもしれませんね。でもご安心ください!実際の取り付け方法や、下穴設計がうまくいかなかった時に何が起こるのか、動画で分かりやすく解説しています。

ぜひ、このブログ記事を読み進める前に、以下の動画も合わせてご覧ください!インサートナットの挿入方法から、ジャッキアップや樹脂ばりといったトラブルの具体的な様子まで、視覚的に理解できるはずです。

動画をご覧になった上で、この先の記事を読み進めていただくと、より深く下穴設計の重要性を理解できると思います。もし動画や記事の内容で何かご不明な点があれば、いつでもお気軽にお問い合わせください!!

🎥 解説動画はこちら

1. なぜ下穴設計が重要なのか?

下穴設計が不適切だと、様々な問題が発生し、製品の品質低下や生産効率の悪化を招く可能性があります。主な問題は以下の通りです。

ジャッキアップトルク

インサートナットを挿入しネジを締結する際に、締め付けるネジの軸力によって、インサートナットが浮き上がる現象です。これにより、抜去力・トルク強度の低かや、他の部品との接合不良や製品全体の寸法精度にも悪影響を及ぼします。適切な下穴径は、このジャッキアップを防ぎ、安定した挿入を可能にします。

樹脂ばり

インサートナットの挿入時に、下穴の周辺に不要な樹脂の突起が発生する現象です。この樹脂ばりは、製品の組立工程での手間を増やしたり、外観品質を低下させたりする原因となります。精密な下穴設計は、バリの発生を最小限に抑え、後工程での加工負荷を軽減します。

強度不足

下穴が小さすぎたり大きすぎたりすると、インサートナットが樹脂に十分に固定されず、必要な強度が得られません。特に、締め付けトルクがかかる部分や、繰り返し荷重がかかる部分では、強度不足は製品の破損に直結する深刻な問題です。インサートナットの種類や使用環境に応じた最適な下穴設計は、製品の信頼性と耐久性を確保するために不可欠です。

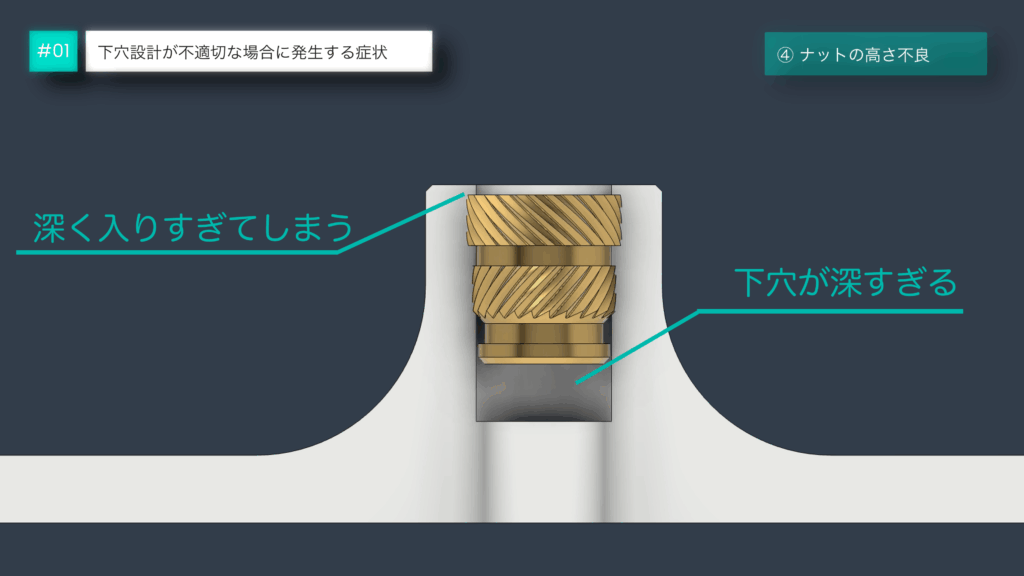

インサートナットの高さが揃わない、浮いてしまう

インサートナットの下穴が深すぎる場合、インサートが深く埋没されてしまう事があります。

逆に、下穴が浅すぎる場合、インサートナットが埋没できず、頭部が浮いてしまう場合があります。

2. 具体的なインサートナットの下穴設計

インサートナットは、その種類や使用方法によって最適な下穴設計が異なります。ここでは、代表的なインサートナットの種類と、それぞれの下穴設計のポイントを解説します。

SBタイプ /FBタイプ

- 特徴:

アウトサート成形において、一番スタンダートなタイプです。まずはどれを選定するれ良いかわからない。。。という方は、まずばSBタイプを選んで、強度試験をしてみましょう。

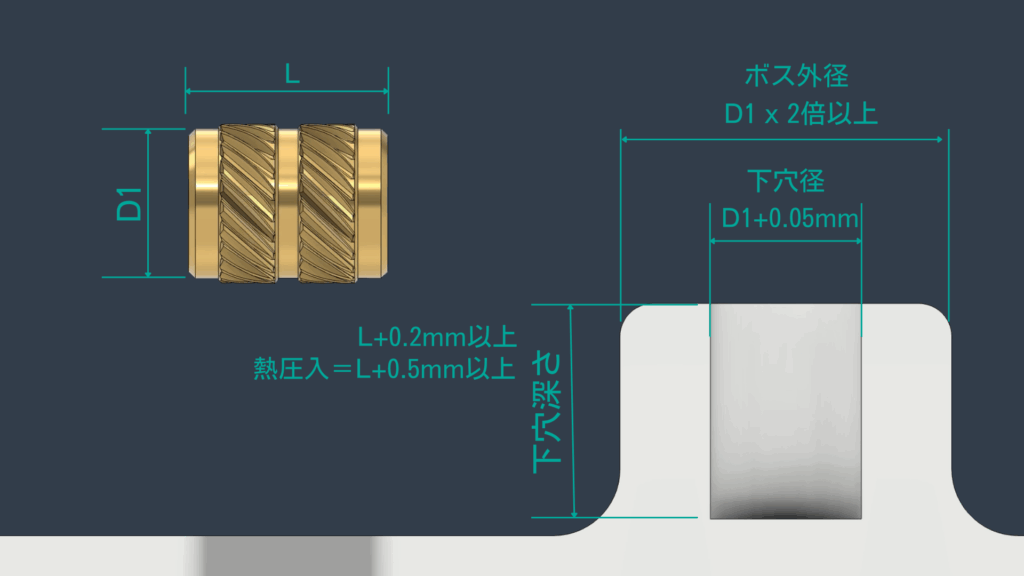

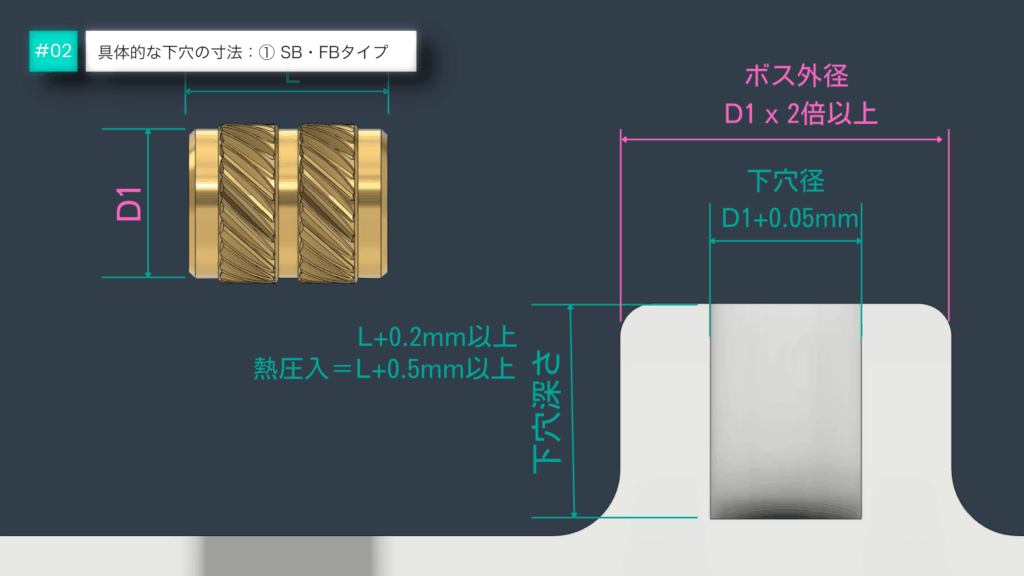

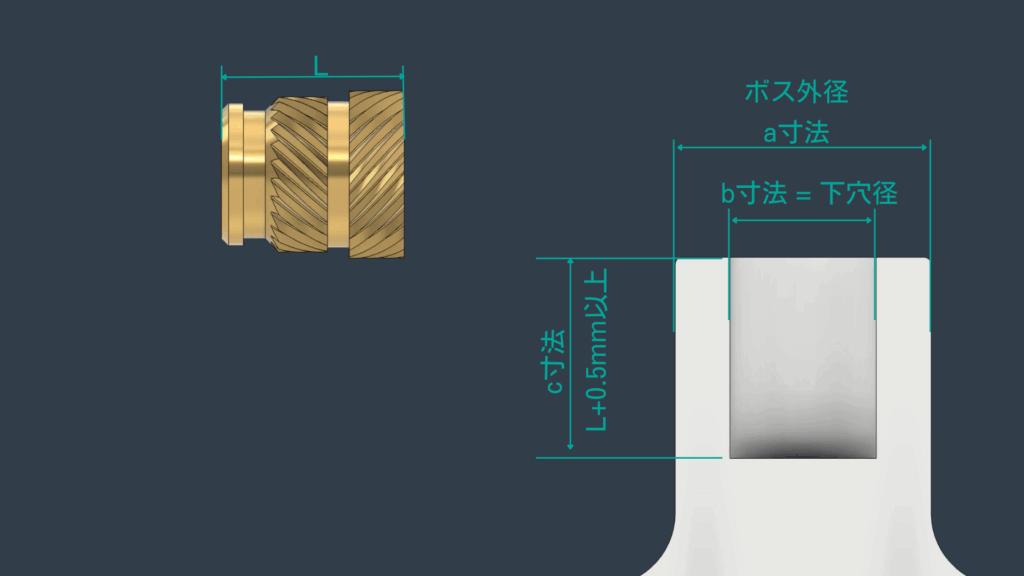

- 下穴設計の具体的寸法:

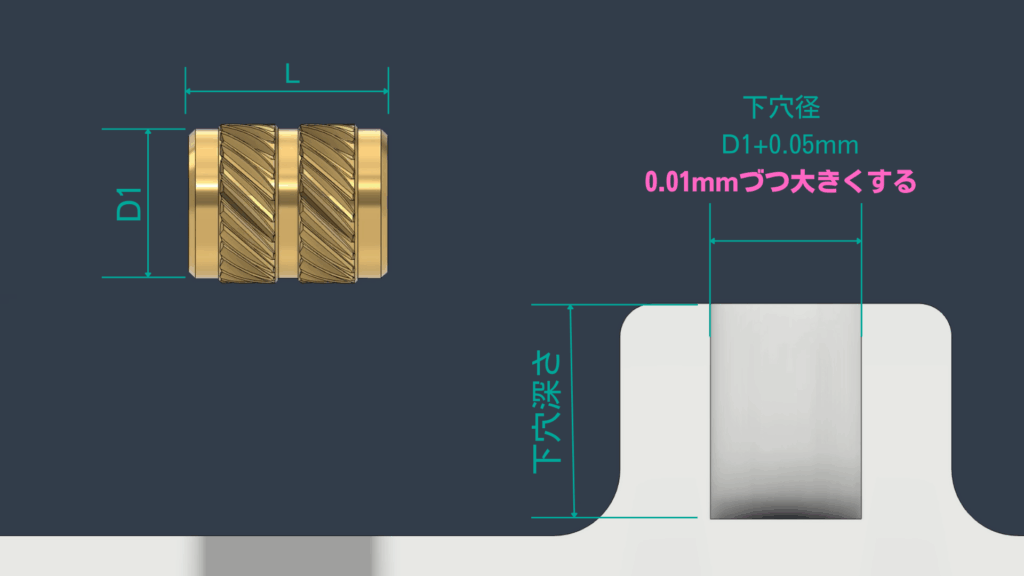

下穴径:インサートナットのD1径+0.05mm

下穴長さ:インサートナットの全長+0.5mm以上

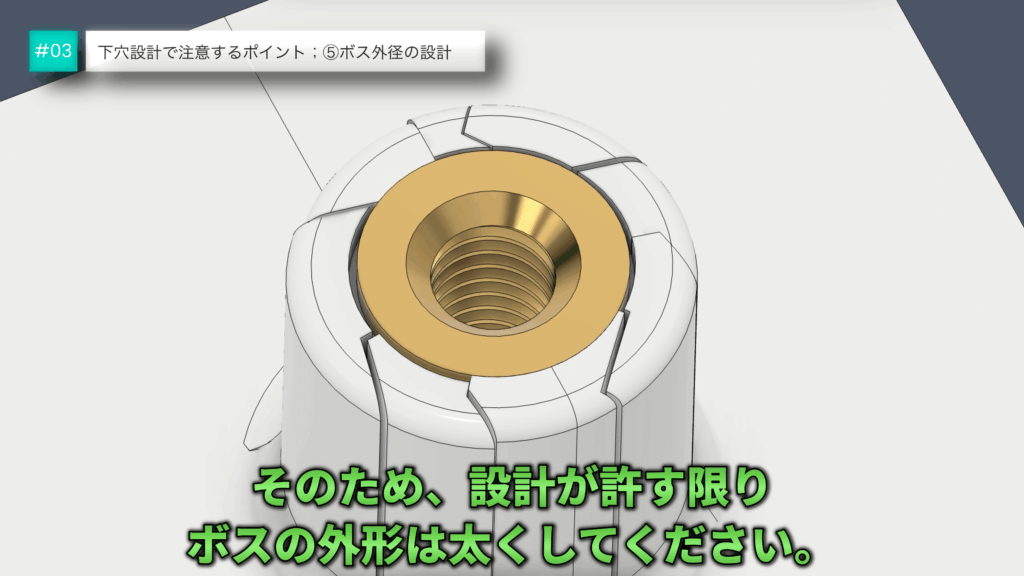

ボス外径:インサートナット外径の2倍以上、出来るだけ太くしてください。

- Pros POINT

ボス外径については、設計が許す限り太くするようにしてください。

これによるクラックや挿入時の応力を分散させる事が可能です。

特にPC材は要注意です。

ウルトラサート UDⅡ

- 特徴:

テーパー形状が特徴的なインサートナットです。樹脂にセットしやすい形状です。また、樹脂ばりがでにくいという特徴があります。

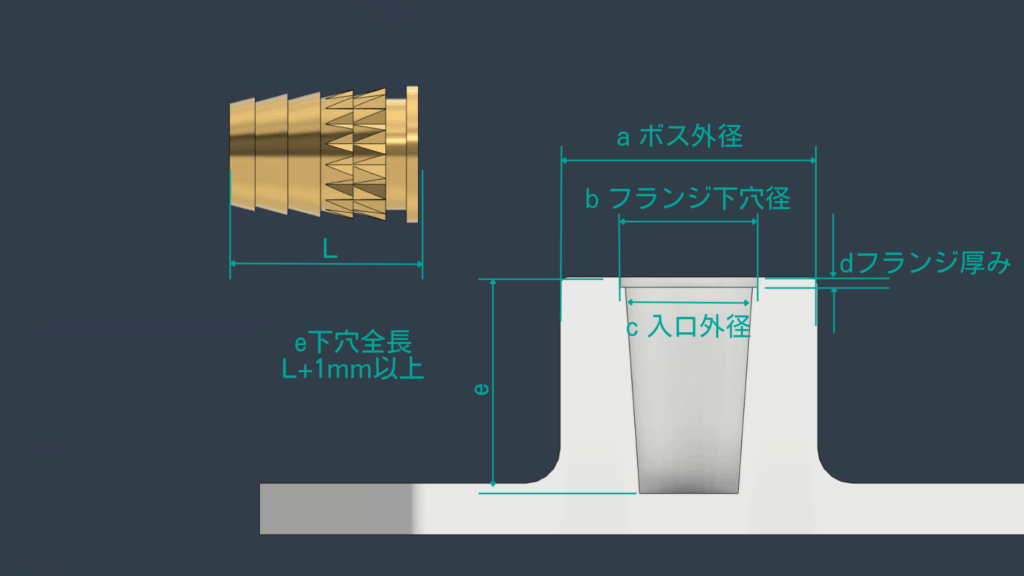

- 下穴設計の具体的寸法:

カタログに細かく記載がありますので、その数値を参考にしてください。

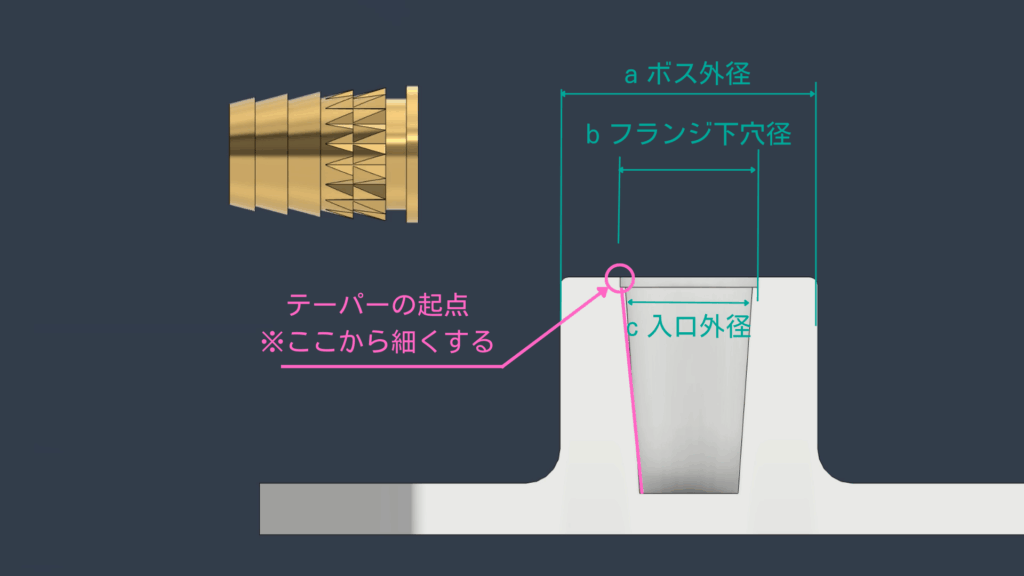

ここでは各寸法について解説します。- a:ボス径です

- b:フランジの下穴径

- c:テーパーの入り口の外径

- d:フランジの厚み

- e:下穴全長 インサートナットの全長+1mm

- Pros POINT

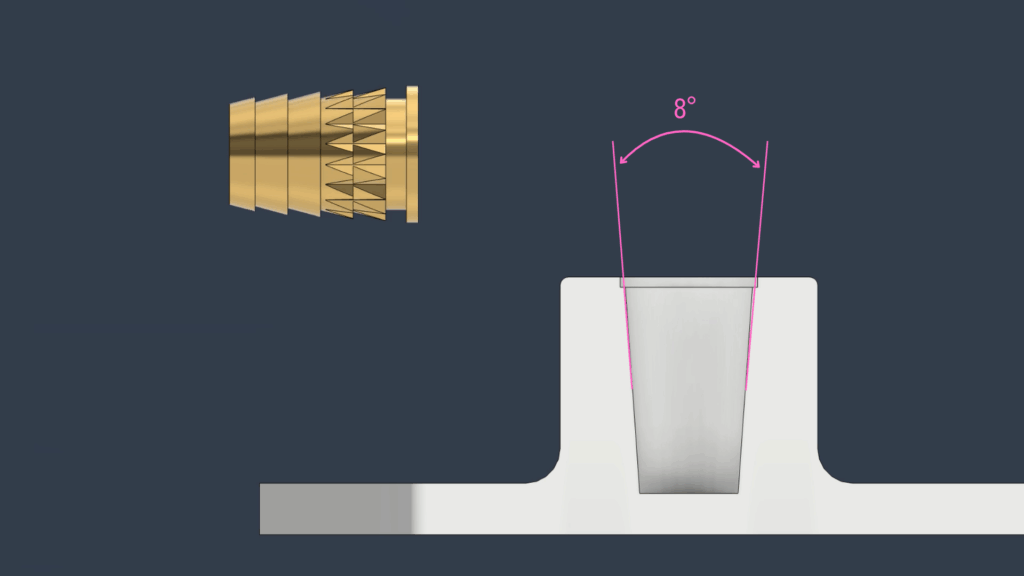

テーパー形状は8度になります。金型で下穴形状を設計する場合は注意してください。

テーパの下穴形状により、樹脂にヒケが発生する場合もあります。

下穴がストレートや8度未満の場合、インサートナット外径上部の一部しか下穴内径に密着しませんのでご注意ください。

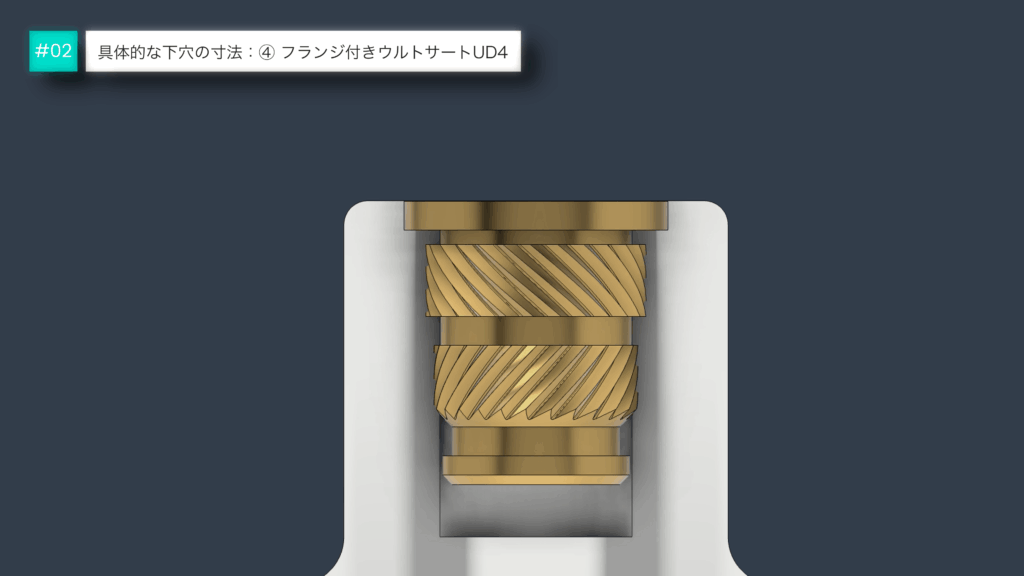

ウルトラサート UD4

- 特徴:

強度は一番強い形状です。その反面樹脂ばりが出やすいという特徴もあります。

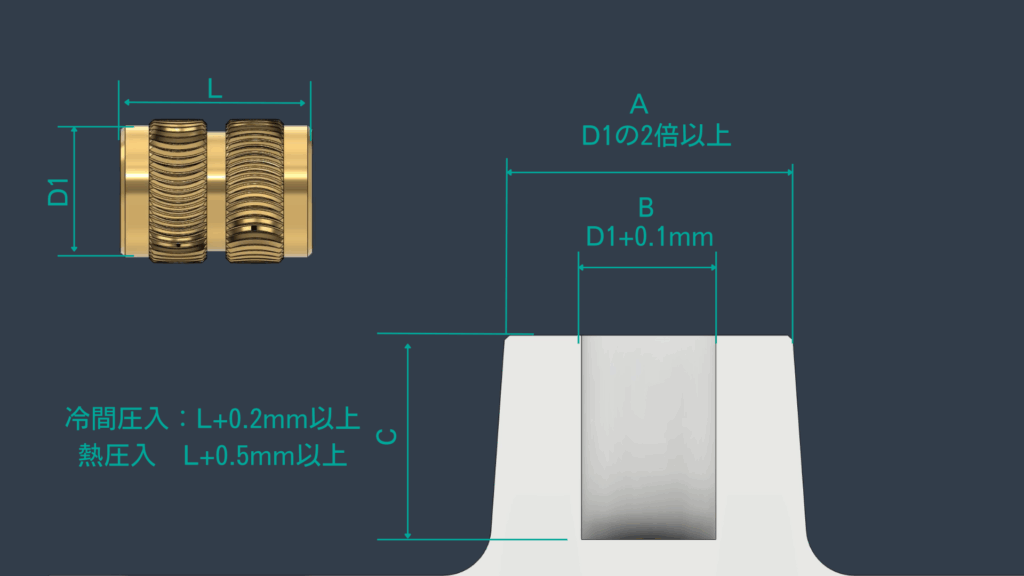

- 下穴設計の具体的寸法:

カタログに細かく記載がありますので、その数値を参考にしてください。

ここでは各寸法について解説します。- a:ボス径です

- b:下穴径

- c:下穴長さ インサートの全長+0.5mm以上

- Pros POINT

下穴形状もシンプルですが、樹脂ばりが出る場合があります。その場合の対策は下記を参照ください。

🎥 解説動画はこちら

フランジビット(FB) 付きタイプ

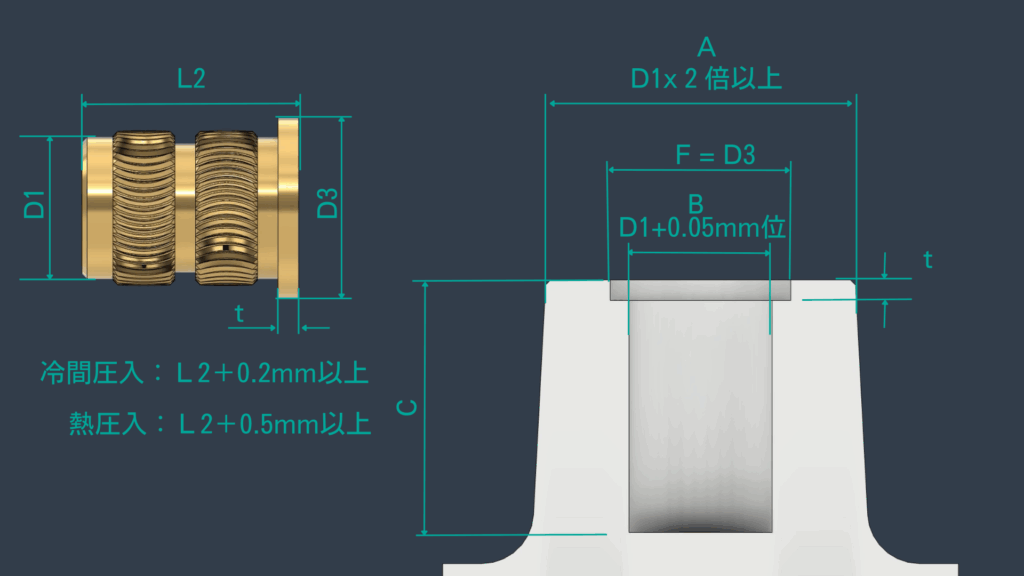

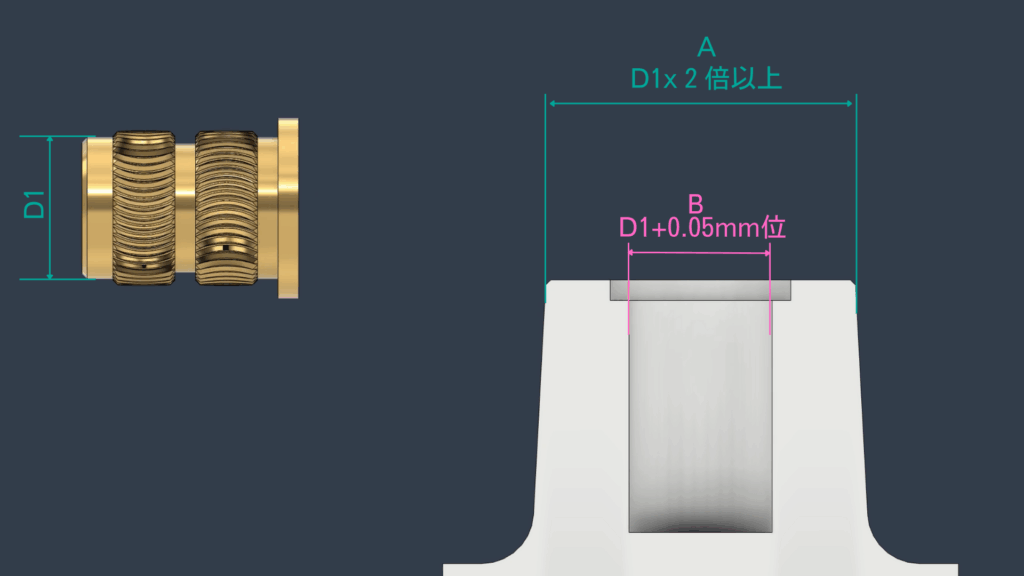

フランジ型ウルトラサートⅣ

- 特徴:

フランジがある事で、面圧を多くする事が可能です。またメタルタッチを多くする事でジャッキアップトルクを防止する効果もあります。

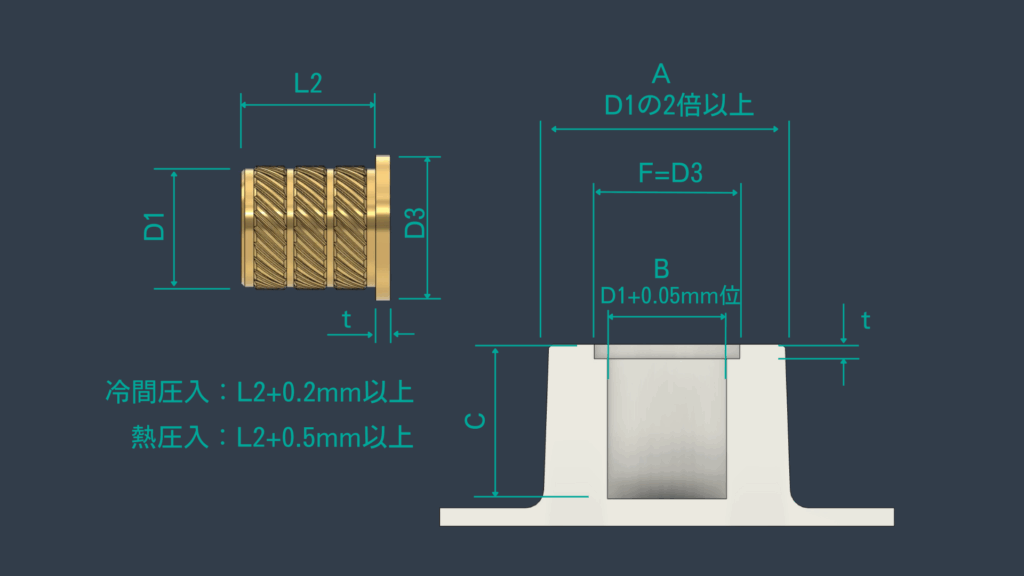

- 下穴設計の具体的寸法:

- FBタイプ

- A:インサートナットの2倍以上出来るだけ太く

- B:D1径+0.05mm

- C:インサートナット全長+0.2mm以上 熱圧入時は+0.5mm以上

- F:フランジ径と同じ

- t:フランジの厚みと同じd

- FBタイプ

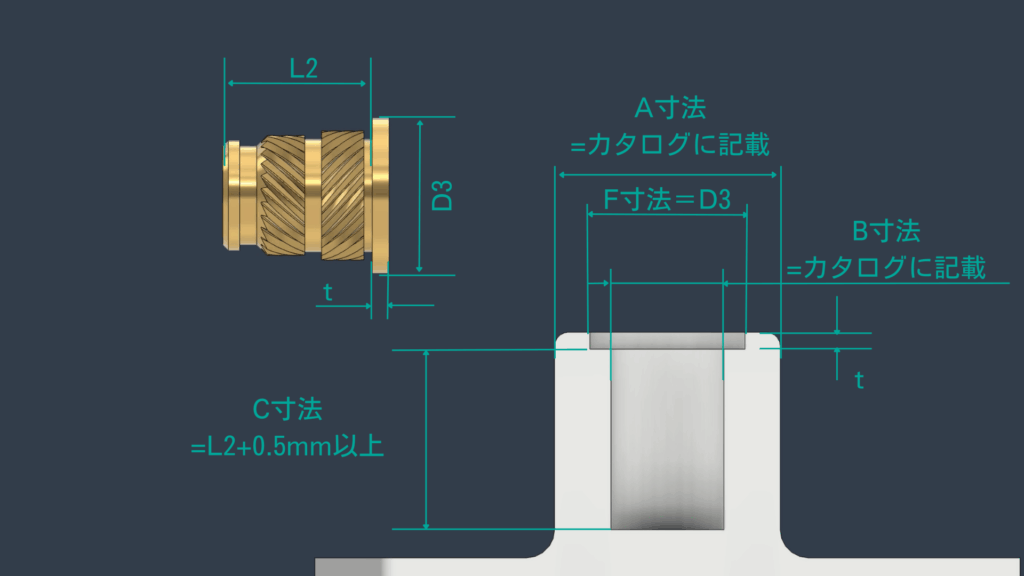

- FUタイプ

- A:カタログに記載

- B:カタログに記載

- C:L2寸法+0.5mm以上

- F:フランジ径と同じ

- t:フランジの厚みと同じ

- Pros POINT

下穴のフランジ外径、フランジ部の厚は、インサートナットのフランジ径・フランジ厚み、と同じにしてください。これによりナットが沈み込む事を防止できます。

ウェーブビットWBタイプ ・FWBタイプ

特徴:

樹脂にクラックが入りやすい、ポリカ専用のインサートナットです。

圧入時の抵抗が強いので下穴径とボス外径には特にご注意ください。

- 下穴設計の具体的寸法:

- WB

- A:インサートナット外径の2倍以上を必ず確保してください。

- B:D1径+0.05mmくらい

- C:インサートナット全長+0.2mm以上 熱圧入時は+0.5mm以上

- WB

- 下穴設計の具体的寸法:

- FWB

- A:インサートナット外径の2倍以上を必ずA:インサートナット外径の2倍以上を必ず確保してください。

- B:D1径+0.05mmくらい

- C:インサートナット全長+0.2mm以上 熱圧入時は+0.5mm以上

- F:フランジ径と同じ

- t:フランジ厚みと同じ

- FWB

Pros POINT

比較的樹脂ばりが出やすい形状ですので、臨機応変に下穴を設計する必要があります。

特にB寸法は、少し大きめにする事で樹脂漏れを防止できます。0.1mmくらい上記寸法より大きくする事も視野にいれてトライしてください。

3. 下穴設計における注意するポイント

具体的なインサートナットの種類ごとの設計に加え、以下のような点に注意することで、より高品質な製品づくりが可能になります。

金型の抜きテーパーについて:

インサートナットの下穴部を金型で設計する場合、設計上、テーパー角度(抜きテーパー)をつけたい場合があります。その場合は、テーパーの起点を樹脂入り口側にするようにしてください。この場合に下穴がキツくなり、樹脂ばりが発生する場合があります。その場合は、下穴径を少しづつ大きくして、樹脂ばりが発生しないように調整してください。

樹脂ばりがでる場合の対策:

下穴径を0.01mmずつ大きくすることで、樹脂ばりの発生を抑える事が可能です。これは、下穴径がわずかに大きくなることで、樹脂が逃げるスペースができ、不必要な押し出しが減少するためです。ただし、大きくしすぎると強度が低下する可能性があるため、少量ずつ調整し、試作・評価を繰り返すことが重要です。

また、UD4タイプの場合、インサートナットが段差形状のため、それに沿った下穴に設計する事で、強度をアップし樹脂ばりを防止する事が可能な場合があります。

こちらについては、当社にてアドバイスをさせていただきますのでお気軽にお問い合わせください。

以前詳しく解説をしておりますので、樹脂ばりにお悩みの方はぜひご覧ください!!

🎥動画はこちら

【必見!】アウトサート成形・インサート成形時の樹脂漏れ・バリ対策:設計と加工のポイントを解説!

ジャッキアップトルク:

ジャッキアップトルクは、締結部品を含めた下穴の設計が不適切な場合に発生します。

ジャッキアップトルクとは何か?となるお客様は下記記事と動画にて、詳しく説明しておりますので、ぜひご覧ください。

🎥動画はこちら

【解説】ジャッキアップトルクの原因と対策!

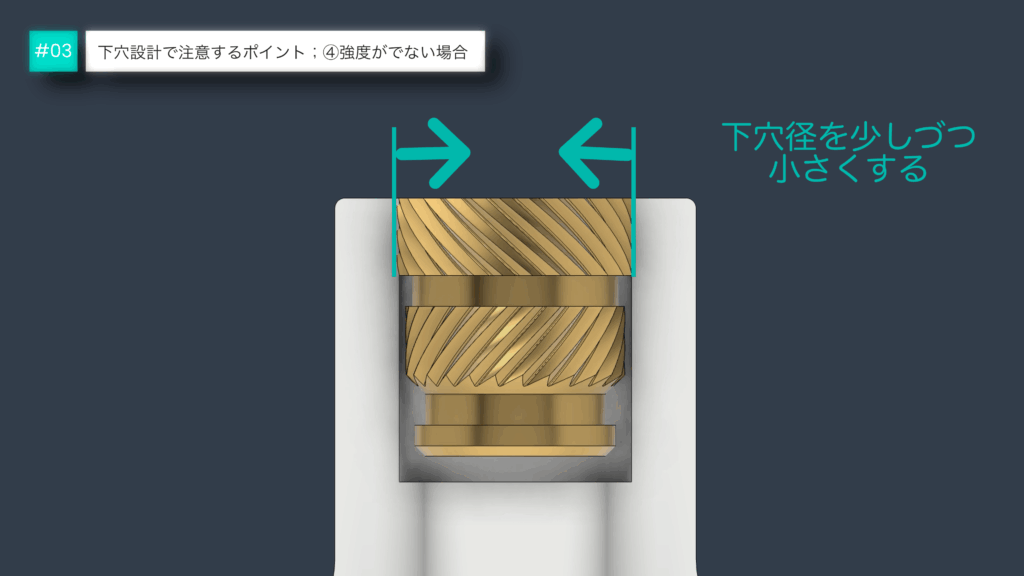

強度が出ない場合:

考えられる原因は、下穴が大きすぎる事により、インサートナットが樹脂に適切に固定されていないことです。

まずは適正に下穴が設計されているか確認してください。

問題がない場合は、下穴径をわずかに小さくすることで、より適切な締め代を確保し、強度を向上させることができます。

また、圧入時の温度を適切に管理する事で、しっかりと樹脂をとかし、インサートナットの周辺に固着する事が可能です。下穴設計を基本に、圧入方法についても検証をしてください。

圧入方法の違いについては、以下の記事で解説しております。

ボスの外径の設計について:

樹脂側のボス径が小さいと挿入時の応力が原因でクラックが入る場合があります。

そのため、設計が許す限りできるだけ大きくしてください。これによりクラックの発生を防止する事が可能です。

そのほかにもクラックが入る原因はございます。

以下の記事で解説しておりますので、お時間あるかたはぜひご覧ください。

(※現在制作中です。完成までお待ちください。)

4. まとめ

インサートナットの下穴設計は、インサートナットを効果的に締結する際に一番重要かつ基本のポイントです。インサートナットの種類、樹脂の材質、そして最終製品に求められる強度や耐久性など、多岐にわたる要素を考慮した精密な設計が求められます。

適切な下穴設計は、ジャッキアップや樹脂ばりといった問題を未然に防ぎ、製品の品質向上、生産効率の改善、そして最終的なコスト削減にも繋がります。この記事で解説したポイントを参考に、皆さんの製品開発に最適な下穴設計を実現してください。

ご不明な点や、より詳細な情報が必要な場合は、お気軽にお問い合わせください。