1. なぜ今、鉛レス化が進んているのか?

近年、電子機器や自動車部品、樹脂成形品に組み込まれるインサートナットでは、「鉛レス材」への切り替えがますます進んでいます。

背景にあるのは、世界的に強まる環境規制です。欧州のRoHS指令、ELV指令、REACH規則などでは鉛の含有量を重量比0.1%以下に制限しており、その例外規定も年々減っています。

こうした動きは、かつてのカドミウム規制の流れともよく似ています。2000年代初頭、カドミウム使用が大きく制限され、材料や製造工程の見直しが急速に進みました。

今、同じように「鉛レス化」への対応が求められており、特に輸出製品やグローバルに展開する部品では早めの対応が安全策となります。

今回の動画では、この「鉛レス化」への移行をスムーズに進めるためのポイントや実務上の注意点をわかりやすく解説しています。ぜひご覧ください。

🎥動画はこちら

2. そもそも鉛レス材とは?

鉛レス材とは、合金成分中の鉛含有量が法令で定められた上限値以下に抑えられた金属材料を指します。

一般的にはRoHS指令で規定される「重量の0.1%以下」が基準となります。

従来の快削黄銅(C3604など)は鉛を2〜3%含有しており、鉛レス材に比べて切削性に優れていますが、規制適合のためには代替材料への切り替えが必要です。

代表的な鉛レス材としては以下が挙げられます。

- C6801(ビスマス系鉛フリー快削黄銅棒)

- SUM23 / ASK-2600R(鉛フリー 低炭素快削鋼)

- CB156(鉛フリー快削アルミ合金)

鉛レス材は環境負荷低減に寄与しますが、加工性やコストに影響するため、設計・製造双方の工夫が欠かせません。

3. 環境規制と法的背景(概要)

鉛レス化を進めるうえで欠かせないのが、各国・地域で定められた環境規制の理解です。

ここでは、代表的な国際規制とその概要を記載しています。今一度確認しましょう!

3-1. RoHS指令(EU)

電子・電気機器に含まれる有害物質を制限する規制で、鉛・カドミウムともに含有量が制限されています。

- 鉛(Pb):重量比0.1%以下

- カドミウム(Cd):重量比0.01%以下

カドミウムは鉛よりも厳しい規制値が設定されており、早期から代替材への移行が進みました。

3-2. ELV指令(自動車)

自動車部品における鉛・カドミウムの使用を制限するもので、RoHSと同等の数値制限があります。用途によっては一時的な例外規定がありましたが、年々例外は縮小しています。

3-3. REACH規則

鉛もカドミウムもSVHC(高懸念物質)として登録されています。輸出製品に含まれる場合、含有量が0.1重量%を超えると、サプライチェーンを通じた情報開示や、場合によっては許可申請が必要となります。

3-4. 各国の独自規制

中国RoHS、米カリフォルニア州のProp65など、国や地域ごとの独自法規制も多数存在します。グローバル調達や製造を行う場合、鉛・カドミウムを完全に除去しておくことが最も安全な対応策です。

4. 鉛レス化の実務ステップ

ここからが本題です。現場で鉛レス化を進める場合、次の流れで検討・実行すると効率的です。

ステップ1:現状の材料・部品の棚卸し

- 使用しているインサートナットや母材の材質、鉛含有量を確認

まずは母材の確認を行います。その際に、鉛の含有量が規制に適合しているか確認を行います。

多くの場合、加工メーカに確認する事で解決すると思います。 - 材料証明書(ミルシート)や分析データを収集

加工メーカに確認する際には、ミルシートで確認する事が確実ですので、提出を依頼してください。

また、他のデーターが必要な場合は、環境資料などで確認してください。 - 輸出対象や規制地域ごとの対応優先順位を設定

製品を出荷する国や地域を確認し、対象となる地域の規制を確認します。

ステップ2:代替材の選定

- C6801(低鉛黄銅)、SUM23、CB156などを基本に材料を選定

真鍮であればC6801を基本に検討する事でスムーズに材料選定が可能です。 - 加工性・コスト・入手性を比較・検討

材質が変更になる事で、加工性が大きく変化する場合があります。

真鍮のC3604からC6801に変更する場合も、形状により加工できない製品もあります。

従来の材質では満足できていた寸法や公差が満足できない場合がありますので注意が必要です。この点を加工メーカとよく打ち合わせをしてください。 - 表面処理やめっきの適合性も事前評価

材質が変更となる事で、めっきの付着量が変化します。膜厚の確認や、めっきの基本能力の変化が無いか確認をするようにしてください。

ステップ3:試作加工と条件出し

- 切削条件(回転数、送り速度、切削油)を再設定

材質が変更となる事で、加工性が必ず変化します。これにより切削する場合の加工条件が変更になります。

切削条件が変更される事で、仕上がり寸法や公差などに変化起きないか、またそれによる完成品の影響などを視野に入れ確認をするようにしてください。

この場合の確認は試作をする事が良いと思います。 - 寸法精度、表面粗さ、バリの発生状況を確認

特に、表面の粗さや、バリの具合に変化が起きる事が多いです。製品単体・完成品に影響ができない十分に注意して確認を行なってください。

必ず試作を実施し、量産性に変化がないか、組み付け後に変化がないか?を確認します。

ステップ4:品質・信頼性評価

- 引張・トルク試験による強度確認

試作した製品を使い、強度に変化が無いかを検証します。

インサートナットのカドミレス材から鉛レス材に変更する場合、多くは強度の変化がないと考えて良いと思います。

ステップ4で大きく寸法が変化する場合などは、念の為、強度試験を実施し、要求強度に満足できるか確認を行います。 - めっき密着性、耐腐食性の評価

めっきをしている製品であれば、塩水噴霧試験などを行い、耐食性に変化があるか確認します。

ほとんどは、加工先やめっきメーカが試験データを持っている事が多いため、確認をしてみましょう。 - 長期耐久試験や環境試験(温湿度サイクルなど)

耐久性を求められる製品の場合は、適宜試験を行いましょう。

各種試験を実施し、変化がないか、要求性能(強度や耐食性など)を満足しているか確認を行います。

ステップ5:量産工程への展開

- 作業標準書、加工プログラムの更新

QC工程表や図面、仕様書など、適宜必要な書類を更新します。 - 材料調達ルートの安定化

材料の納期を注意深く確認します。材料のリードタイムが多く掛かる場合は注意が必要です。

加工先と打ち合わせを行い適宜材料の確保などを行います。 - 工程内検査・出荷検査での鉛含有チェック

材料以外に鉛が付着する可能性があるか?を確認します。

基本的には気にしなくても良いかですが、念の為確認をするようにしましょう。

生産がスムーズに実行できるように、材料の確保や帳票類の更新などを行います。

ステップ6:顧客承認と法令適合証明

- 材料変更の承認申請

4M変更になりますので、申請を行います。

図面や必要書類を準備しましょう。 - 規制適合証明書(RoHS適合宣言、分析証明書)の提出

場合によりRoHS適合宣言や、分析証明書を提出します。

RoHS保証書、REACH 、SVHC 保証書やchemSHERPAなど必要書類を確認し、加工先に確認し取得しましょう。 - サプライチェーン全体への通知と記録管理

履歴を確認し、保管しましょう。

サプライヤーや加工先、販売先と連携を行い、スムーズに処理が完了するように情報を共有しましょう。

5. 鉛レス化でよくある課題

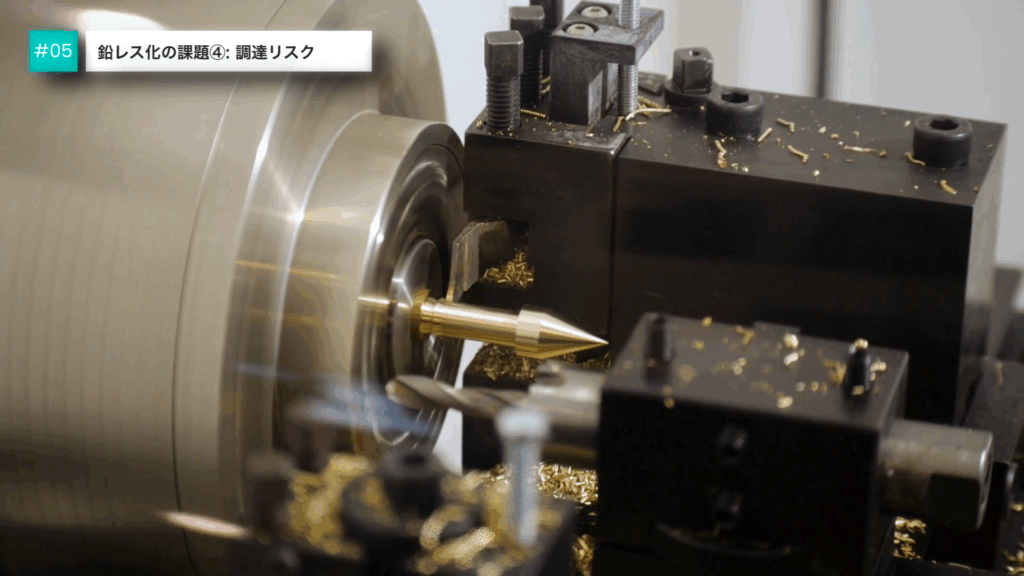

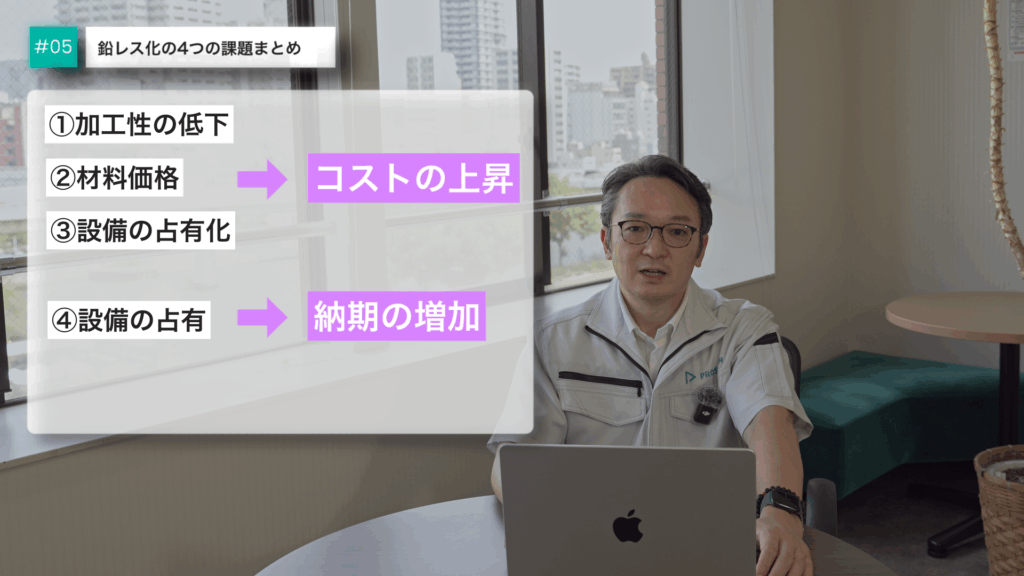

加工性の低下

鉛を減らしたことにより加工性が著しく劣ります。

これにより加工時のサイクルタイムが長くなります。

また刃具の耐久性が落ちるため、これらがコストに反映されるようになります。

コストの上昇

先にお伝えしたとおり刃物の持ちが悪くなっている事、加工時のサイクルタイムが長くなっている事。

これらからコストが上昇します。

また、一般的に鉛レス材は、一般材料やカドミレス材と比べ材料費が高いため、それも起因し製品単価が上昇します。

加工設備の占有

今まで制作していた加工機ではパワーが足らない事や、切粉が混入する事が無いよう、専用機とする必要がでてきます。

例えばカドミレス材を加工している機械で鉛レス材を加工してしまうと、加工機の中で鉛を含有した切粉が混入してしまい、各種指令や規約に抵触する場合があります。

これら背景により多くの加工先では鉛レスを加工する場合は専用機にしている事が多いです。

加工する設備を選ぶ場合や、専用機となっている場合があり、納期などに影響を及ぼします。

調達リスク

先ほど説明したように設備を限定することによってどうしても納期がかかってしまいます。

また、材料も入手しづらい、市場の入手性が低い場合もあります。

場合よっては複数サプライヤーからの調達ルート確保も視野にいれます。

6. 移行成功のポイント

- 早期着手

規制猶予期間中に移行完了を目指しましょう。

早め早めに切り替えておく事で、十分な時間を確保し、試験や評価などに時間を費やす事が可能です。 - 試作段階での十分な評価

加工性・信頼性試験を省略しないようにしましょう。

トルク試験や、引っ張り試験、塩水噴霧試験などについて評価をするようにしましょう。 - 工程全体の最適化

材料変更に合わせた製造プロセスの改善を行いましょう。

材料変更(鉛レス化)により、製造プロセスが変化します。適宜図面の変更や、公差の修正など行います。

これによりリードタイムへ単価の変更などが発生します。 - 顧客・サプライヤーとの連携

情報共有と承認手続きの円滑化を行います。

図面や、仕様書、QC工程表、RoHS保証書など各種資料が変更となります。

情報を共有し、今どのようなプロセスになっているか?を共有する事でスムーズに鉛レス化を対応する事が可能です。

7. まとめ

鉛レス化は単なる法令対応ではなく、企業の信頼性やブランド価値向上にも直結します。

カドミウムレス化の経験を持つ企業なら、既に多くの移行ノウハウを持っているはずです。

本記事の手順を参考に、計画的かつ効率的に鉛レス化を進めることで、規制リスクを回避しつつ競争力を維持できます。

鉛レス材が加工できないという、加工メーカーさんも多いかなと思います。

この点は弊社もよくお世話になっている東海金属工業株式会社様であれば、かなり古くから鉛レス化は着手しており、ノウハウを非常にたくさん持っておられます。

弊社でも数々の鉛レス化の実績があり、東海金属様との連携も非常に強く持っています。

ご相談いただければ、御社の鉛レス化に貢献させていただきます。

お気軽にお問い合わせください。お問い合わせお待ちしております!!