インサートナットの切粉トラブルをゼロに近づけるにはどうすればよいのでしょうか。

インサートナット加工では避けられない切粉ですが、そのまま放置すると外観不良や機能不良、さらには製品の信頼性低下につながります。

本記事では、切粉の発生原因と具体的な対策を整理しました。

さらに、動画ではより実践的に解説していますので、ぜひあわせてご覧ください。

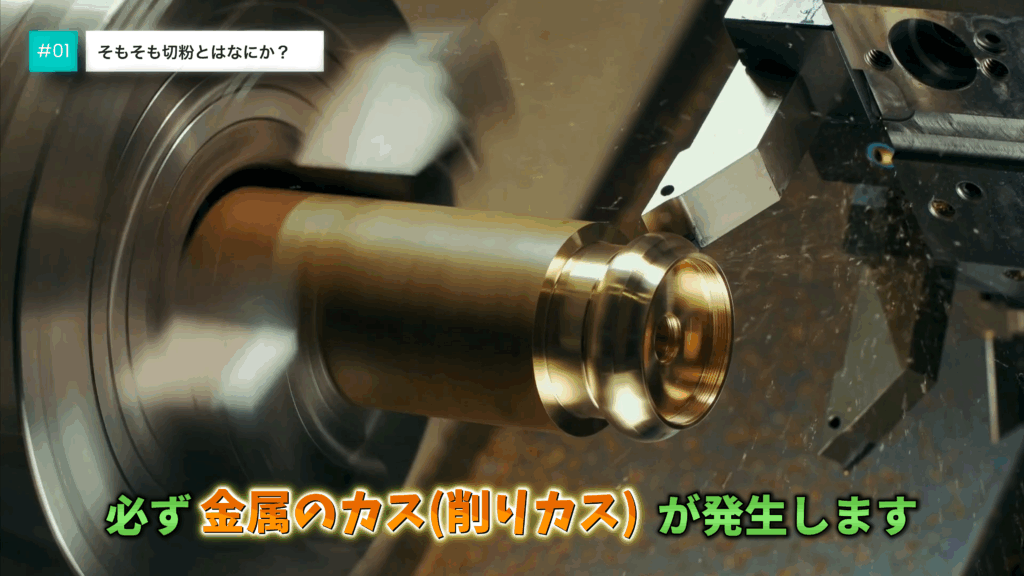

1.そもそも切粉とは?

インサートナットの加工では、ほぼ必ず切粉(切りくず)が発生します。

切粉は金属が削られた微細な粒状のくずで、製品に残留すると品質面でさまざまな問題を引き起こします。特に樹脂成形部品では、切粉が製品内部に入り込むことで異物混入の原因となり、外観不良や機能不良を招きます。

また、電子部品や精密機構部品の場合、切粉が電気的接触不良や絶縁不良の原因になることもあります。

わずか数ミクロンの切粉でも、接点や摺動部では致命的な障害になり得ます。

さらに、切粉は製品の歩留まりに直結します。残留切粉の除去や再加工に時間とコストがかかるため、切粉対策は品質管理と生産効率向上の両面で重要なテーマです。

2. インサートナット加工で切粉が発生する理由

切粉の発生源は工程や条件によって異なりますが、現場でよく見られる代表的な原因は次の3つです。

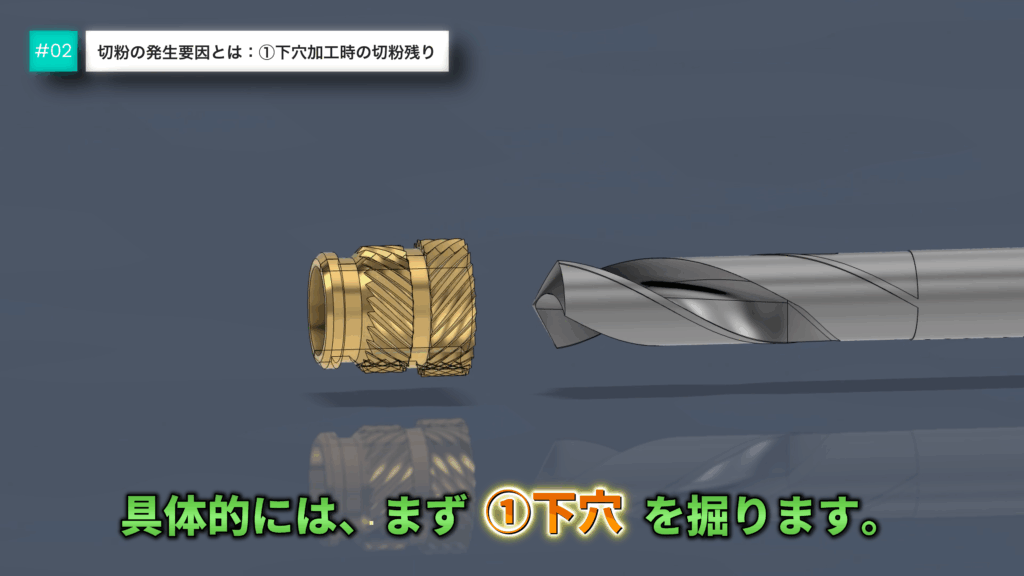

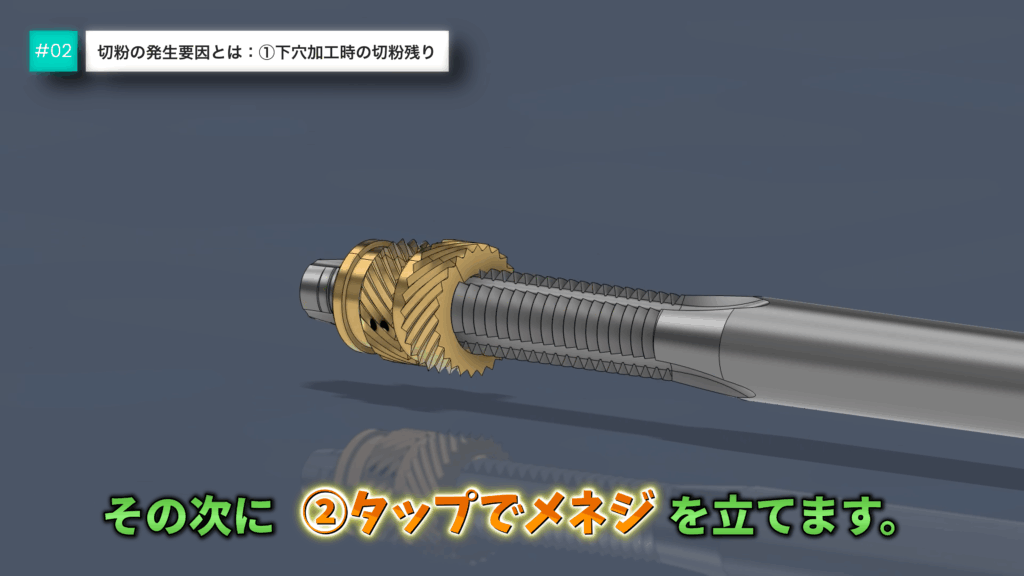

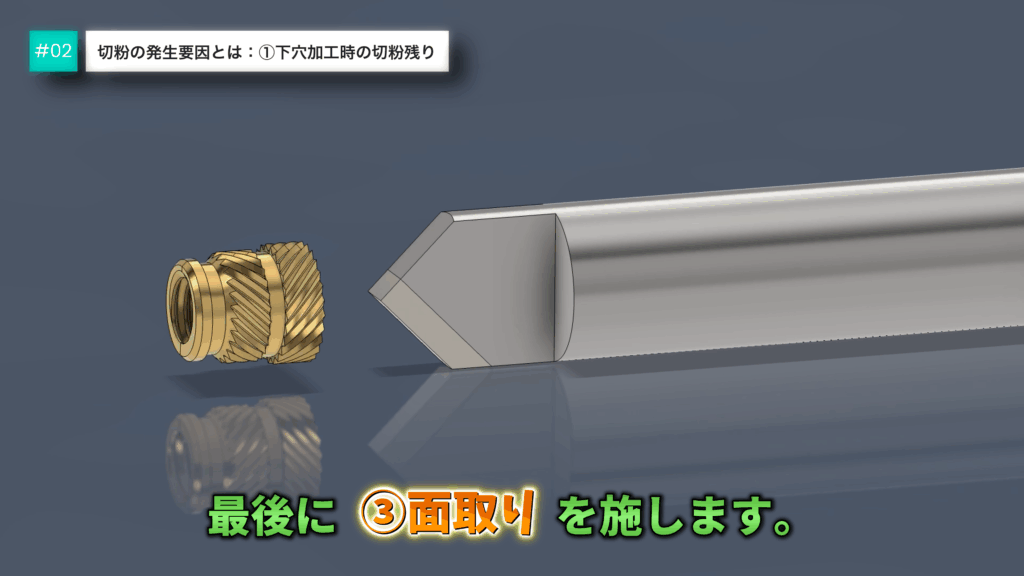

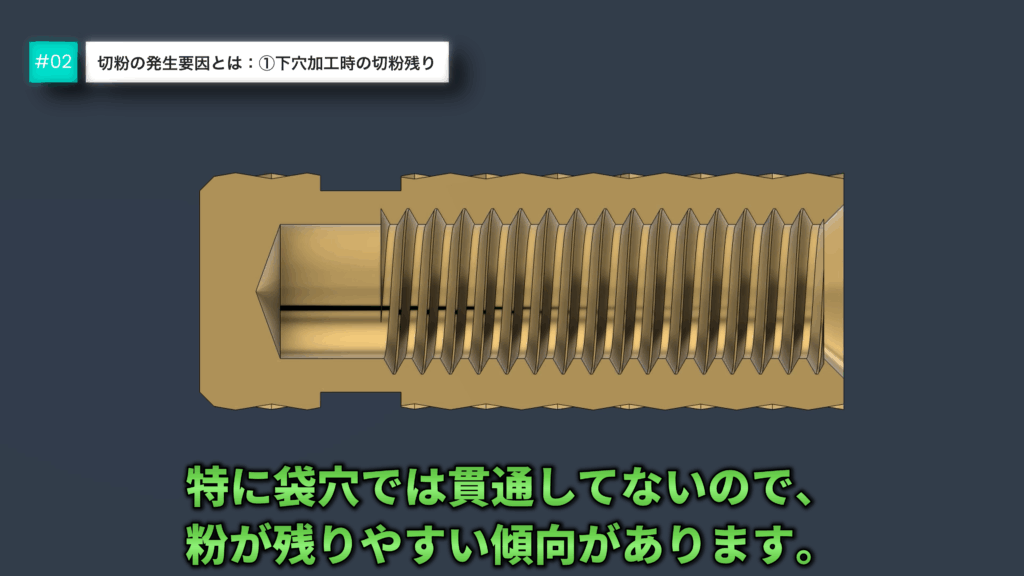

(1) 下穴加工時の切削粉残り

インサートナットを製造する際、下穴加工では、以下の順番で加工します。

①下穴加工:内径となる下穴をドリルで開けます。

②ドリル加工:ネジの部分となるタップ加工をします。

③面取り加工:ネジ入り口の面取りを加工します。

(※反対側の面取りやその他の面取り加工方法もあります)

このとき発生した切削粉が穴の奥や側面に付着したまま残ると、圧入後もそのまま製品内部に閉じ込められてしまいます。

特に袋穴では、切粉が重力で自然に落ちにくく、残留リスクが高くなります。

(2) インサートナット外径の擦れによる発生(全体の7割)

実は切粉の多くは、圧入前の輸送や供給時にすでに発生しています。

インサートナットの外周部が互いに擦れ合い、ローレット部分や面取り部から微細な金属粉が削り出されるのです。特に海外への輸送など長距離の輸送を伴う場合、発生がしやすくなります。

この摩耗粉が全体の約7割を占めるケースもあります。

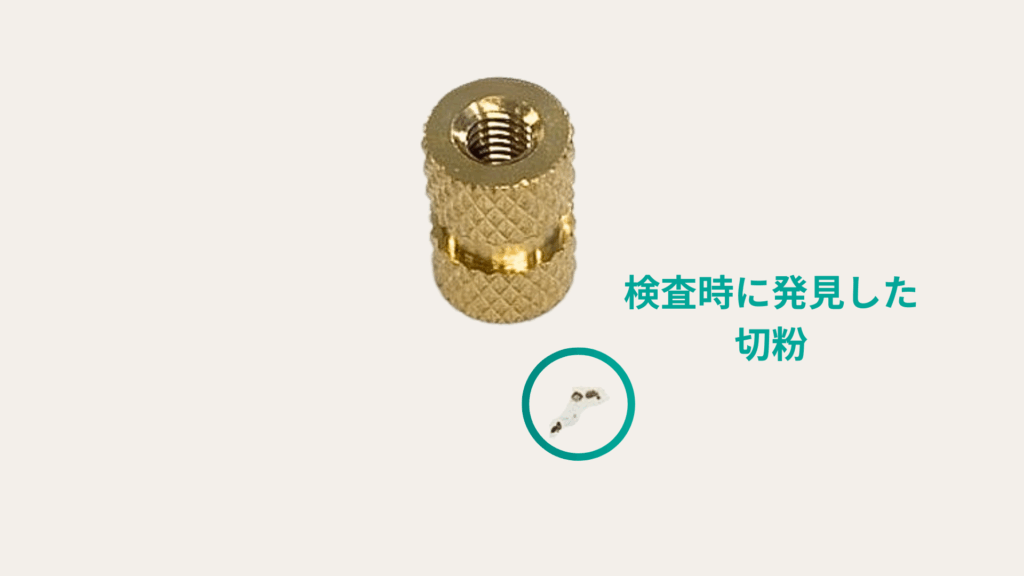

3. 見逃せない切粉トラブルの実態

切粉が残留すると、外観や機能の両面で不良を引き起こします。主な例は以下の通りです。

- 製品外観不良

樹脂成形品の表面に切粉が付着し、キズや異物のように見える。また、切粉が噛み込んでしまう事もあります。特に外観重視製品ではクレーム要因となりますので注意が必要です。

- 嵌合部の精度不良

ねじ穴内部に切粉が残っていると、ねじ込み時にトルクが異常に高くなったり、最後まで入らないことがあります。

特に多いのは、切粉が詰まってしまい、ネジが内部まで入らないというお話です。この場合は、ネジの谷部に切粉が入ってしまっている事がほとんどです。

また、ネジが渋くなるというご相談もよくございます。微細な切粉がネジ部に付着し、ネジは通るが「引っかかりがある」という具合です。この場合は、検査ゲージを確認・統一するなど細かな対策が必要になります。

- 電気的絶縁や導通障害

切粉が基板や接点部分に入り込むと、短絡や接触不良の原因になります。電子機器や精密部品では致命的な問題となる場合があります。

4. 工程別に考える切粉対策の実践ステップ

切粉対策は「発生源を抑える」→「加工中に排出」→「加工後に除去」→「工程内で検知」という4段階で考えると効果的です。

(1)そもそも発生源を抑える工夫

- 洗浄工程の強化:

インサートナットを洗浄して切粉を除去します。洗浄工程は切粉対策の基本中の基本です。

しっかりとした洗浄が、切粉対策の精度を左右します。

この洗浄工程の精度が、切粉対策の成果のほとんどを占めると言って過言ではありません。

きっちりと管理する必要があります。

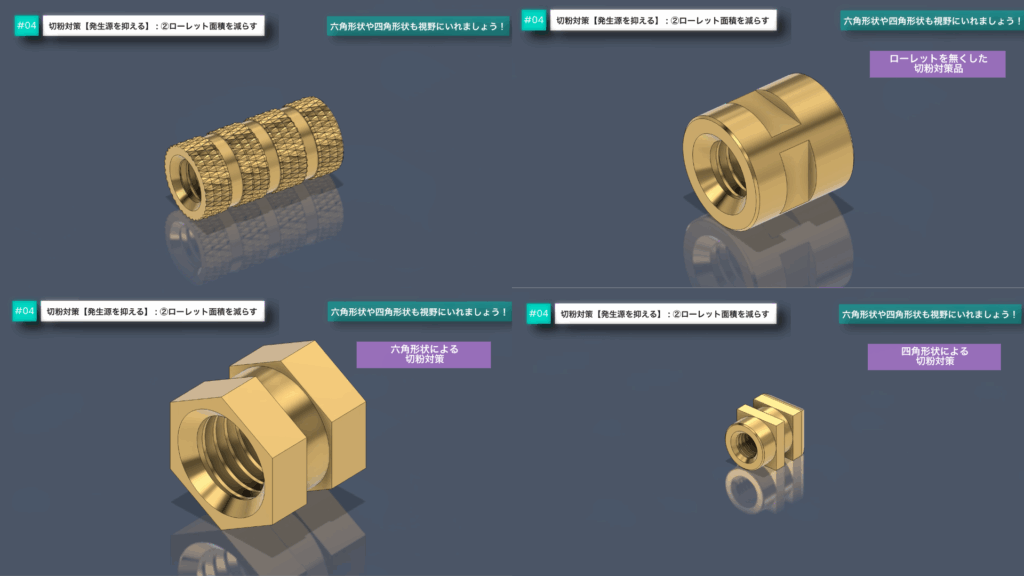

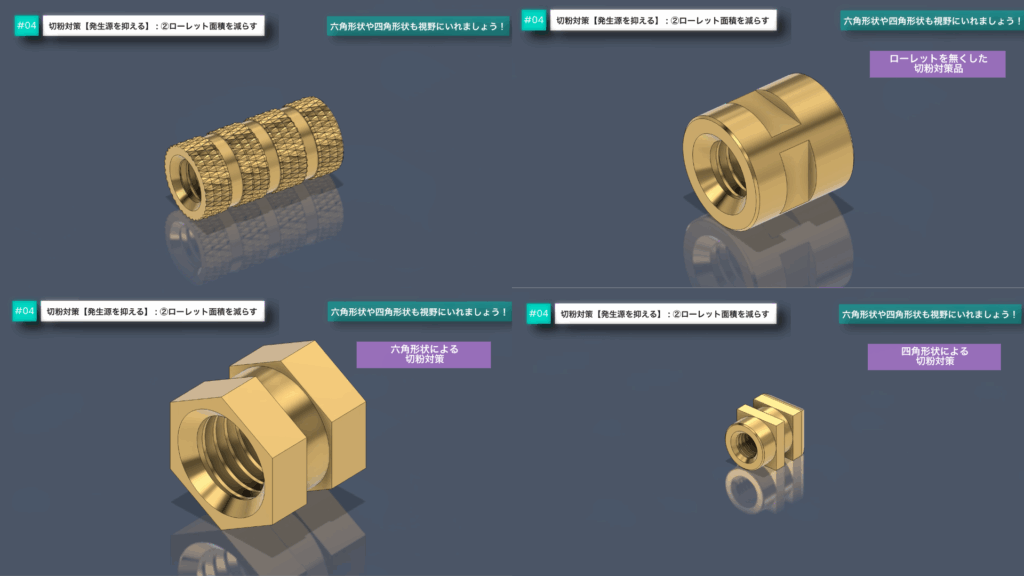

- ローレットの削減:

ローレット面積を減らすことで、輸送時に発生する擦れによる切粉発生を低減する事ができます。

具体的には、ローレットの面積を減らしたり、六角形上や四角形状を検討してください。

ローレットを減らすリスクとして、強度が不足する可能性もあります。

この点は、評価試験などを行い、選定を行います。

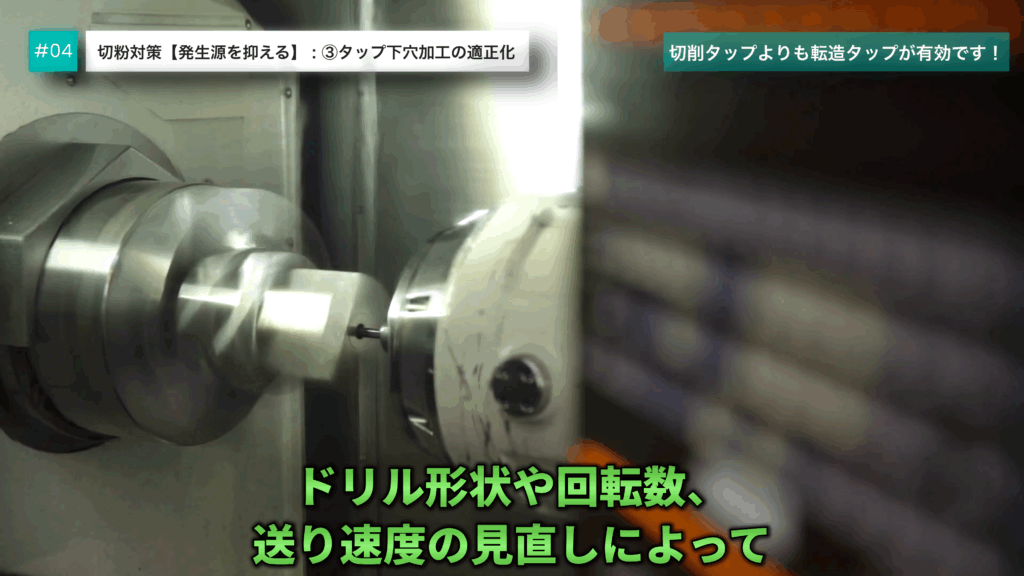

- 下穴加工条件の適正化:

ドリル形状、回転数、送り速度を見直し、切粉が絡まりにくい条件に設定を検討しましょう。

場合により、転造タップで加工する事も有効な手段です。

- めっき処理:

めっきをする事で物理的に表面硬度を上げます。これにより輸送時の摩耗粉発生を抑える事が可能です。

輸送時の切粉対策・摩耗粉対策として一番効果がある方法です。

インサートナットの強度を維持しつつ、切粉を抑える事が可能です。

デメリットとしてはめっきを施しますので、コストがアップします。

こちらの項目は、設計時に検討する対策としても有効です。

(2)切削加工の最中に排出をする

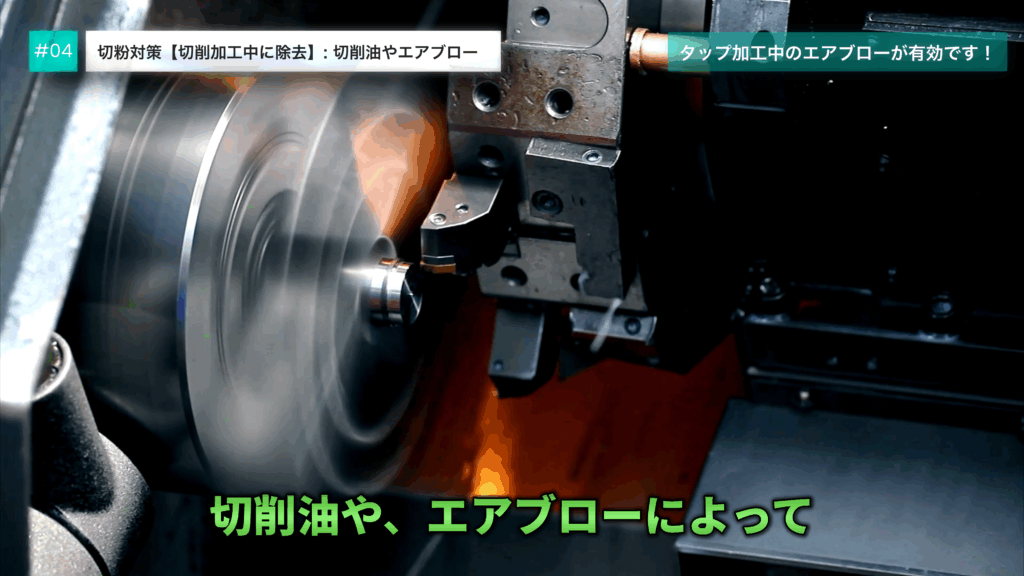

- 切削油やエアブロー:

加工と同時に切粉を吹き飛ばすことで下穴やネジ部に残留する事を防ぎます。

加工時の切粉の多くはタップ加工時に発生します。その為、加工中にエアブローをする工夫は非常に有効です。

(3)切削加工した後に除去する

- エアブロー+静電気対策:

切粉は静電気で付着しやすいため、帯電防止処理の併用を検討しましょう。

例えば、検査工程や梱包工程などで、静電マットや静電靴を使い、静電気を除去します。

また、エアブローにより物理的に、切粉を吹き飛ばし除去する方法も有効です。

切削加工後や輸送後に切粉を除去する方法として、一番有効だと思います。

エアブローの多くは、射出成形機投入前やアウトサート成形前に吹き付ける事が有効です。

樹脂成形メーカでエアブローする工程を増やし、輸送時の切粉を除去しましょう。

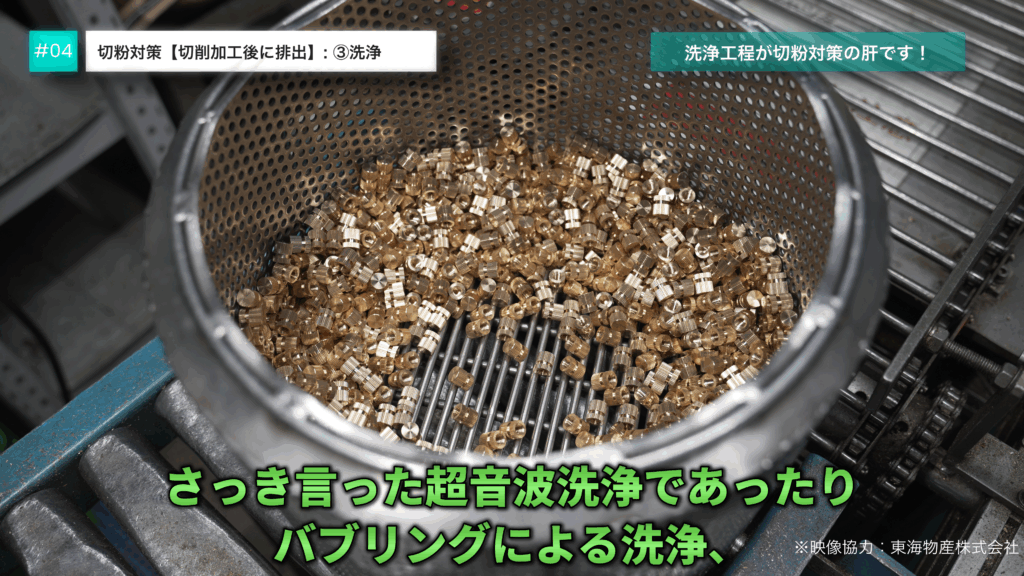

- 洗浄:

超音波洗浄や水洗浄、溶剤洗浄を組み合わせ、切粉を物理的に除去します。洗浄回数を増やす事で、切粉を除去できる可能性が高くなります。

しかし、デメリットもあります。それは、傷や擦りによる切粉の発生です。特に傷の発生リスクは高くなります。

検証を行い、効果があるのか検討を行ってください。

(※この切粉対策は「切削加工時に発生した切粉」です。)

(4)工程内での検知

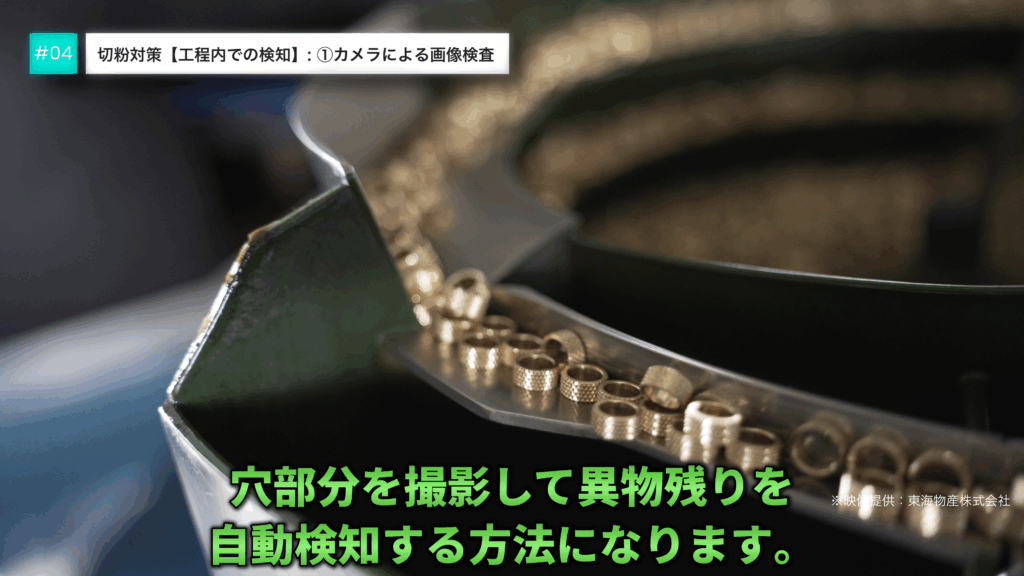

- カメラ検査・画像検査機:

インサートナットの穴内部を撮像して異物残りを自動検知する方法です。

袋穴や全長が長い場合は、検知できない可能性もあります。

加工メーカに確認し、画像検査を実施できるか確認をしましょう。

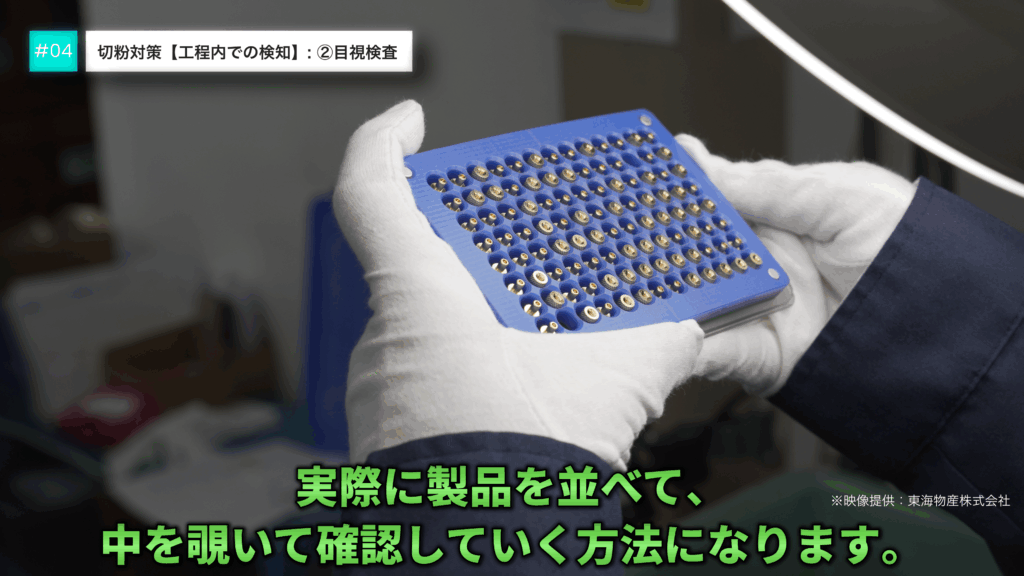

- 目視検査:

人の目による最終確認を行う方法です。

先に説明した画像検査機で検出できない場合には、目視による検査が有効となります。

目視検査は一見軽視されがちですが、人間の目は非常に優秀で、経験を積んだ検査員であれば高い精度で切粉を見つけ出すことができます。実は、人の目による検査は決して侮れないのです。

ただし、作業者の技量や判断に依存する度合いが大きいため、工程管理や検査員のスキル確認をしっかり行うことが重要です。

5. 切粉ゼロを目指す設計と工程管理

現場の努力だけでは限界があります。設計段階から切粉発生を抑える工夫を盛り込むことで、より高い効果が得られます。

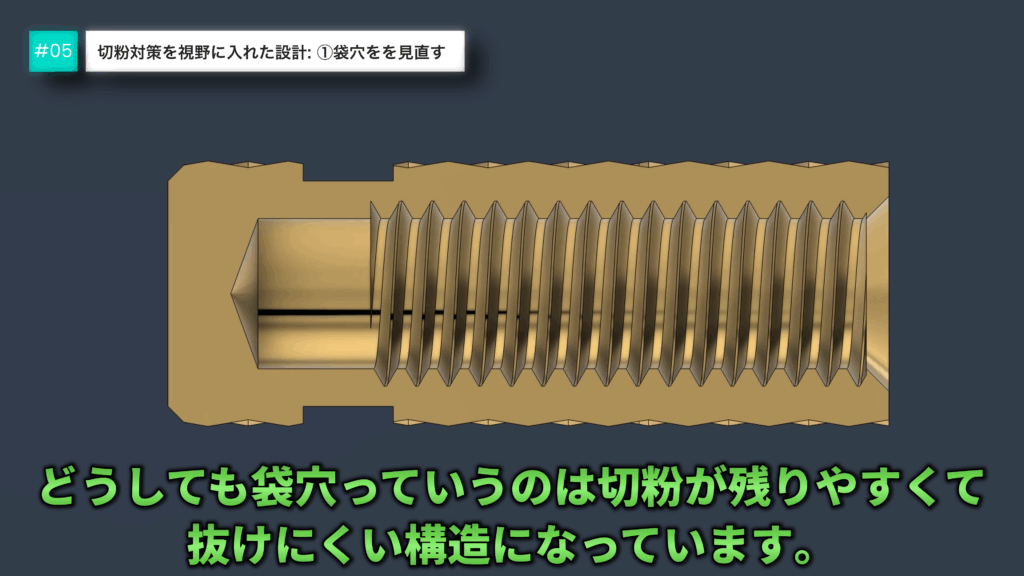

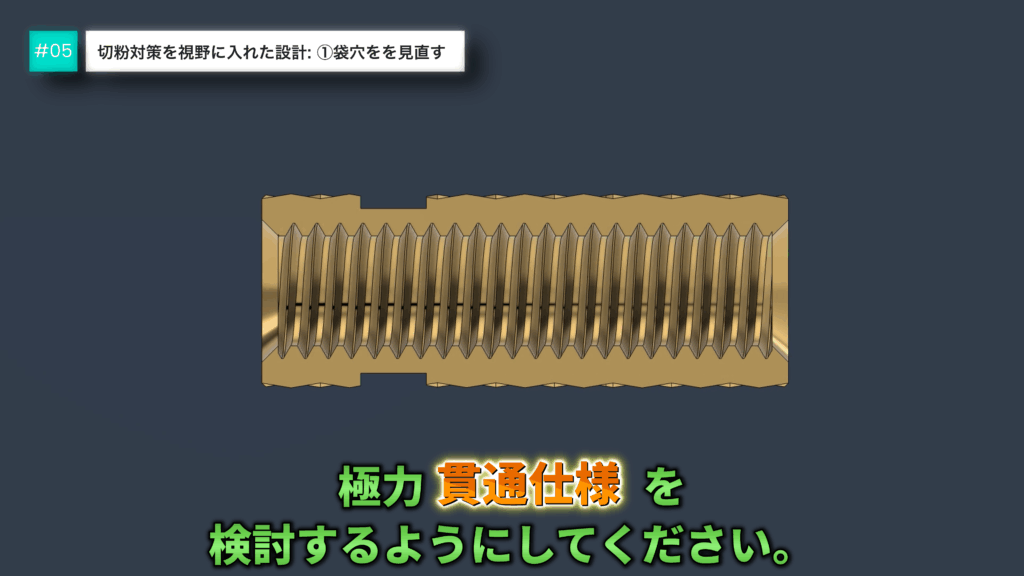

- 袋穴仕様の見直し:

袋穴は構造上、切粉が残留しやすいという課題があります。エアブローを行っても底部に切粉が張り付きやすく、完全に除去できない場合が多いのです。

そのため、可能であれば袋穴構造を避け、貫通穴とすることで切粉残留のリスクを大幅に低減できます。

- ローレットを減らす:

ローレット形状を減らすことで、部品同士が擦れ合った際に発生する切粉を効果的に防止できます。特に輸送や供給工程においては、ローレット部の摩耗が切粉発生の大きな要因となるため、この対策は有効です。

具体的には、六角形状などを検証しましょう。

一方で、ローレットを減らすと保持力が低下する可能性があり、設計の工夫が必要になります。

また、特殊な加工や代替形状を採用する場合は、加工時間が長くなりコストが上昇する場合もあります。

ローレットの有無や形状の最適化は、製品の用途や要求される性能によって慎重に検討する必要があります。

インサートナットメーカーや弊社にご相談いただければ、切粉の発生を抑えつつ、強度・コストのバランスを考慮した最適な形状をご提案いたします。

- めっきをする:

めっきを施すことで、輸送や供給の過程で発生する切粉を大幅に抑制することができます。

めっきがかかることで表面が硬化し、部品同士が擦れ合った際の摩耗粉発生を防止する効果があります。

さらに、めっきには耐食性や外観の改善といった副次的な効果もあるため、切粉対策と同時に製品の長期信頼性や安定した品質確保にもつながります。

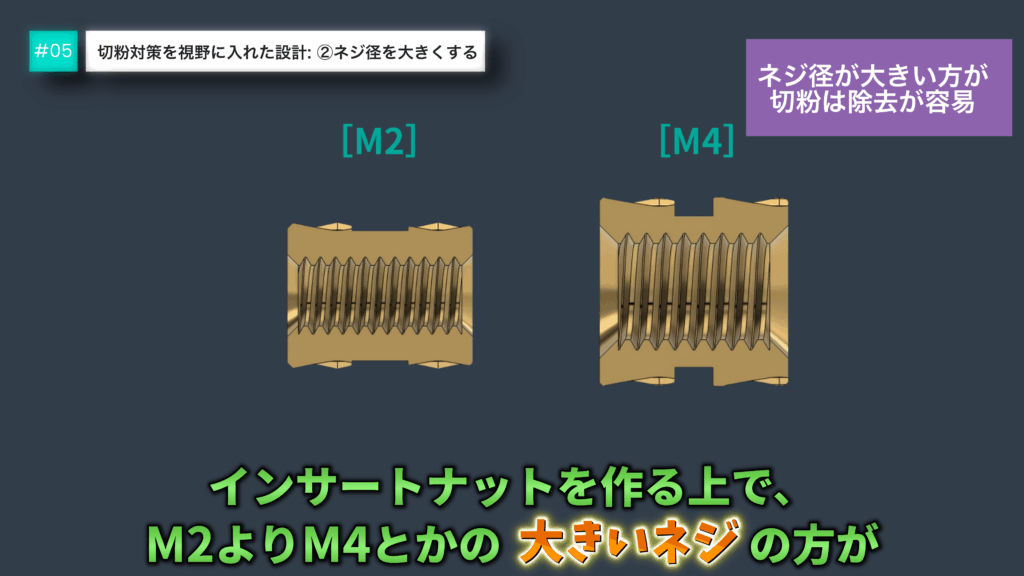

- ナットのネジ径を大きくする:

インサートナットのネジ径を大きくする事も有効です。物理的にサイズを大きくする事で切粉の排出をしやすくします。軸力や面圧、コストなどを考慮し検討しましょう。

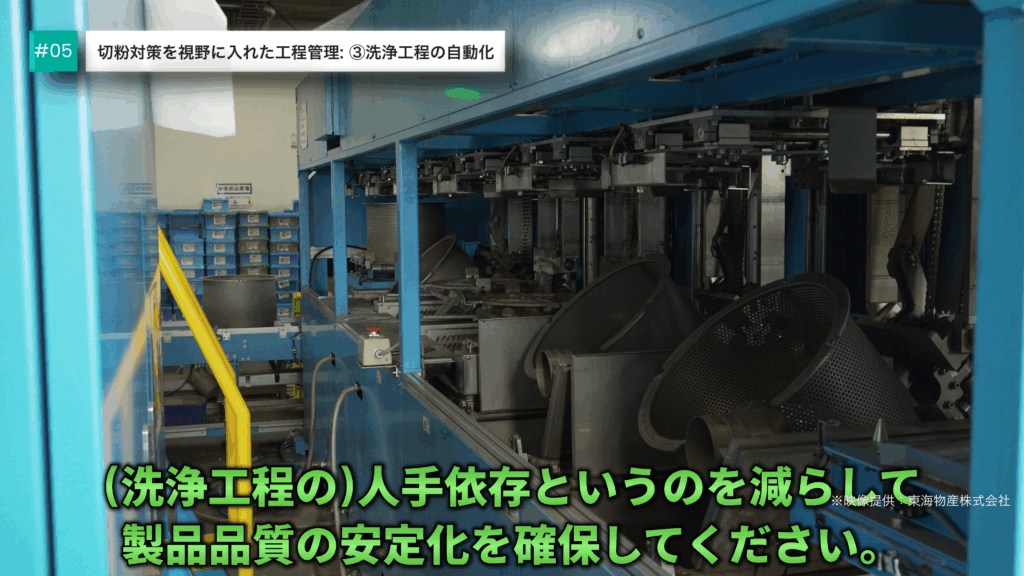

- 洗浄工程の自動化:

自動洗浄機で洗浄することで、洗浄品質のばらつきを防ぐことができます。

人手作業だとどうしても差が出てしまい、切粉が残る原因になりがちです。最終的な製品品質にも影響を与えます。自動化することで安定した洗浄ができ、切粉対策の効果もバラつきません。結果的に、品質を安定させながら効率アップにもつながります。

6. まとめ_設計と現場改善の両輪で切粉ゼロに近づく

インサートナット加工における切粉対策は、

- 発生源を抑える

- 加工中に排出する

- 加工後に除去する

という三段構えで取り組むことがポイントです。

さらに、設計段階での予防策と、現場改善による発生削減を両立することで、切粉ゼロに近づけることができます。結果として、不良率の低減、生産効率の向上、製品の信頼性向上につながります。

品質は「目に見えない部分」で決まります。切粉対策はその代表例であり、地道な取り組みが最終製品の価値を大きく左右します。

「切粉対策で困った」というお客様はお気軽にお問い合わせ・ご相談ください!!