インサートナットは、自動車部品や電子機器、各種樹脂製品など、幅広い分野で使用されています。

実は、この小さな部品の「材質選び」が、製品の品質や信頼性を大きく左右することをご存じでしょうか。

強度や耐食性といった基本性能はもちろん、コストや環境規制への対応まで、

用途に合わない材質を選ぶと、思わぬトラブルや不要なコストにつながるケースも少なくありません。

本記事では、代表的なインサートナットの材質とその特徴を整理し、

設計時に押さえておきたい選定ポイントをわかりやすく解説します。

また、内容をより深く理解できる解説動画もご用意しています。

ぜひ動画もあわせてご覧ください。

設計者向けに、インサートナットの材質選定ポイントを要点整理した解説動画をご用意しています。

🎥動画でわかる|インサートナットの材質選定

1.なぜインサートナットの材質選定が重要なのか

インサートナットの材質選定は、保持力・耐久性・信頼性を左右する重要な設計要素です。

樹脂に埋没させて使用する部品であるため、材質の違いが製品性能に直接影響します。

- 強度や耐久性に直結する

- 腐食やサビの発生リスクに影響する

- 環境規制(RoHS、鉛レス化)への対応可否が変わる

- コストや加工性に大きな差が生じる

設計段階で「適材適所」の材質を選ぶことが、安定した製品づくりのカギとなります。

材質選定の違いが「保持力・耐久性」に直結する

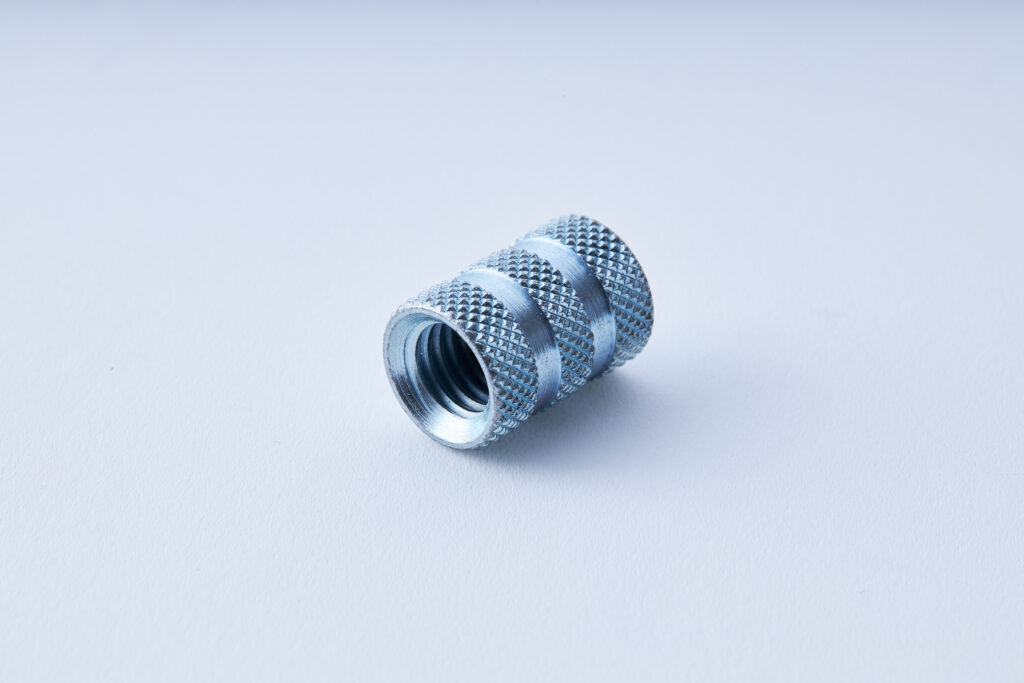

インサートナットは、樹脂の中に埋め込まれることでねじ締結機能を持たせる部品です。

そのため、

- ナット単体の強度(引張強度・面圧)

- 熱伝導率の違いによる樹脂との密着性

- 引抜き荷重・回転トルクへの耐性

- 加工方法の違いによる品質ばらつき

- ナット単体のコスト差

といった点が、材質によって大きく変わります。

たとえば同じ形状のインサートナットであっても、

材質が異なれば「想定トルクで空転する」「長期使用で緩む」といった差が生じます。

これは図面上では見えにくいものの、実機評価で初めて問題になる典型例です。

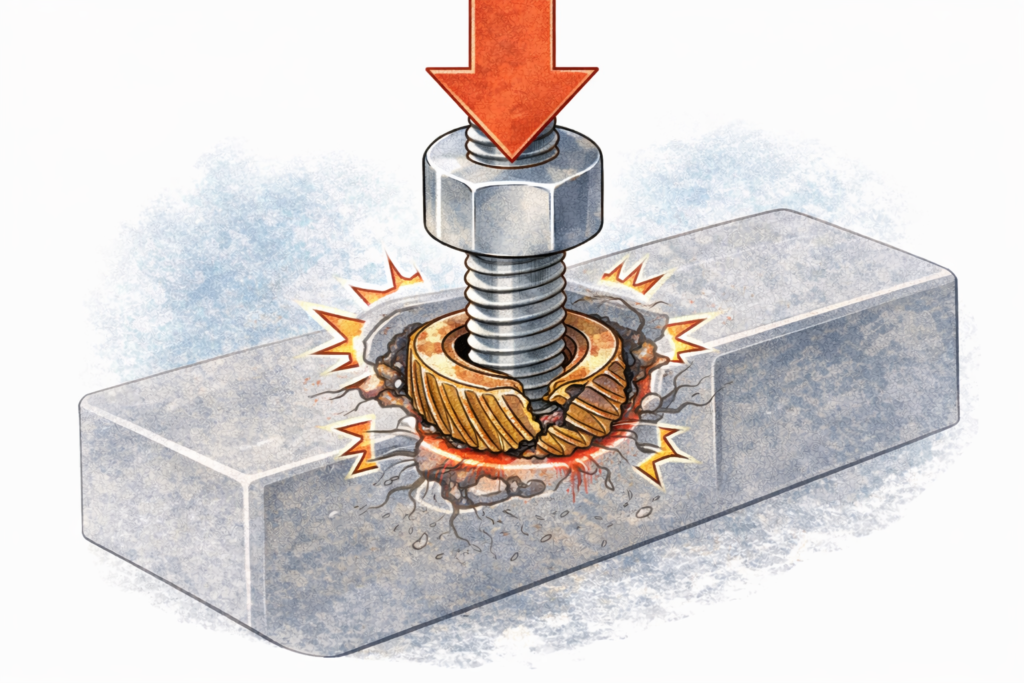

材質ミスが不具合・クレームにつながる代表例

現場で実際に多いのが、次のようなケースです。

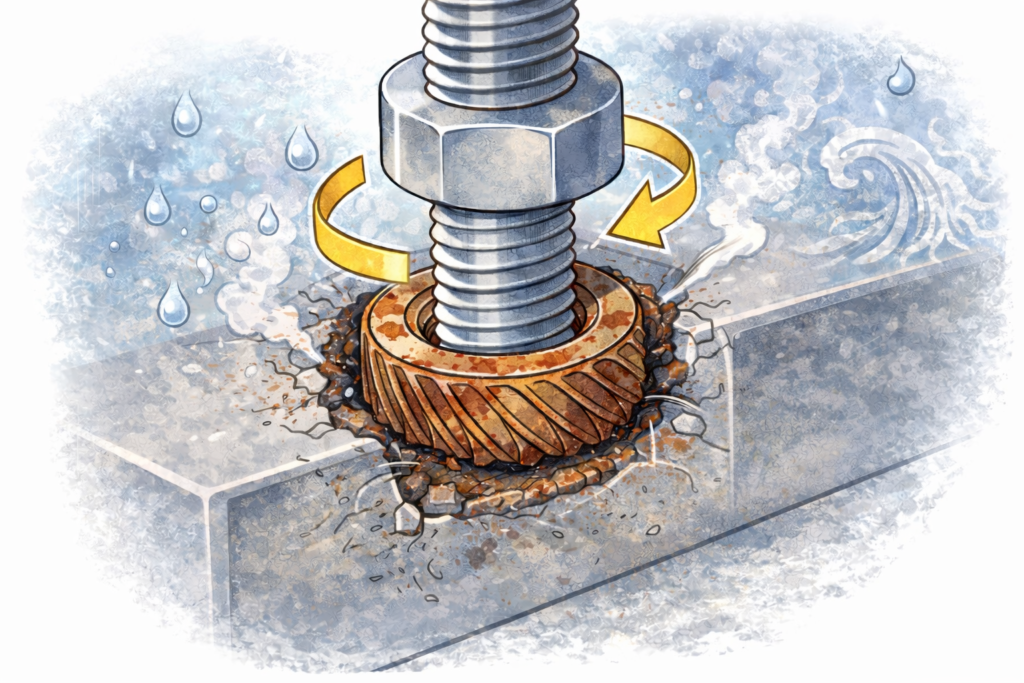

- 使用環境に対して防錆能力が不足している

- 想定荷重に対して面圧やナット単体強度が不足している

これらの原因を調べると、

ナット形状や加工精度ではなく、材質のミスマッチであることが少なくありません。

2. 主な材質の種類と特徴(真鍮/鉄系/ステンレス / アルミ)

インサートナットの材質選定を行ううえで、まず理解しておきたいのが

「どのような材質があり、それぞれにどんなメリット・デメリットがあるのか」という点です。

インサートナットは形状が同じであっても、材質が異なれば

保持力・耐久性・耐食性・コストに大きな差が生じます。

ここでは、設計現場で使用されることの多い代表的な材質について整理します。

①真鍮製インサートナット

主な材質

- C3604(カドミレス材)

- C6801(鉛レス材)

メリット・デメリット

| メリット(長所) | デメリット(短所) |

|---|---|

| 熱伝導率が高く、熱圧入時に樹脂になじみやすい 圧入条件が安定しやすく、圧入工数(圧入コスト)を抑えやすい 加工性が良く、形状自由度が高い 耐食性が高く、防錆処理なしでも使用できる場合が多い | 鉄系材質と比較するとナット単体の強度は低め 材料価格が高騰しており、コストが割高になる可能性がある 材質単体強度が鉄やステンレスに劣る |

主な用途例

- 樹脂筐体

- 家電・OA機器

- 中~低トルク用途の締結部

インサートナットの材質として、まず一般的に採用されるのが真鍮(C3604/C6801)です。

加工性が高く、形状自由度を確保しやすい点に加え、比較的コストを抑えやすいという特徴があります。

また、材質特性として熱伝導率が高いため、熱圧入によるインサート成形に適しており、樹脂と金属部品を結合する方法として非常に相性の良い材質です。

プロステックの見解としては、特別な制約がない限り、最初の検討材質として選びやすいのが真鍮だと考えています。

一方で、近年は材料価格の高騰により、コスト面では注意が必要な材質になりつつあります。

②鉄系(快削鋼など)インサートナット

代表的な材質

- SUM23/SUM24L

- S10C/S45C

- SS400 etc

メリット(長所)とデメリット(短所)

| メリット(長所) | デメリット(短所) |

|---|---|

| ナット単体の引張強度・面圧が高い 高トルク締結や高荷重用途に対応しやすい 材料コストが比較的安定している 亜鉛ニッケルめっき(ハイニッケルメッキ)でアウトサート成形も可能に | 熱伝導率が真鍮より低く、圧入条件の管理が重要 防錆対策としてメッキ処理が必須 加工方法によっては、寸法公差や角部形状(R形状)に制約が出る場合がある 真鍮に比べると加工時間が高く、コストは高め |

主な用途例

- 高トルク締結部

- 繰返し脱着が想定される箇所

真鍮材料の価格高騰を背景に、VE提案やコストダウン案として次に検討されることが多いのが鉄系材質です。

鉄系インサートナットは、切削加工だけでなく、圧造(フォーマー加工)やプレス加工など、

加工方法の選択肢が多い点も特徴のひとつです。

近年では、亜鉛ニッケルめっきの普及により、鉄系材質でもアウトサート成形に対応しやすくなってきており、実際に鉄系材質への切り替えを検討するお問い合わせが増えている印象があります。

コストを抑えつつ、一定の強度を確保したい場合の現実的な選択肢として、鉄系材質は有効だと考えます。

③ステンレス製インサートナット

代表的な材質

- オーステナイト系ステンレス:SUS303 / SUS304 / SUS316

- フェライト系ステンレス:SUS430

- マルテンサイト系ステンレス:SUS410/ SUS416

メリット(長所)とデメリット(短所)

| メリット(長所) | デメリット(短所) |

|---|---|

| 非常に高い耐食性・耐薬品性 屋外・高湿度環境でも錆びにくい 耐摩耗性が高く、環境耐性に優れる めっきが不要のため、表面処理の不具合が発生しない | 熱伝導率が低く、熱圧入時の工数・コストが高くなりやすい 加工性が悪く、部品コストが高くなりやすい 製品形状によっては加工できないことも |

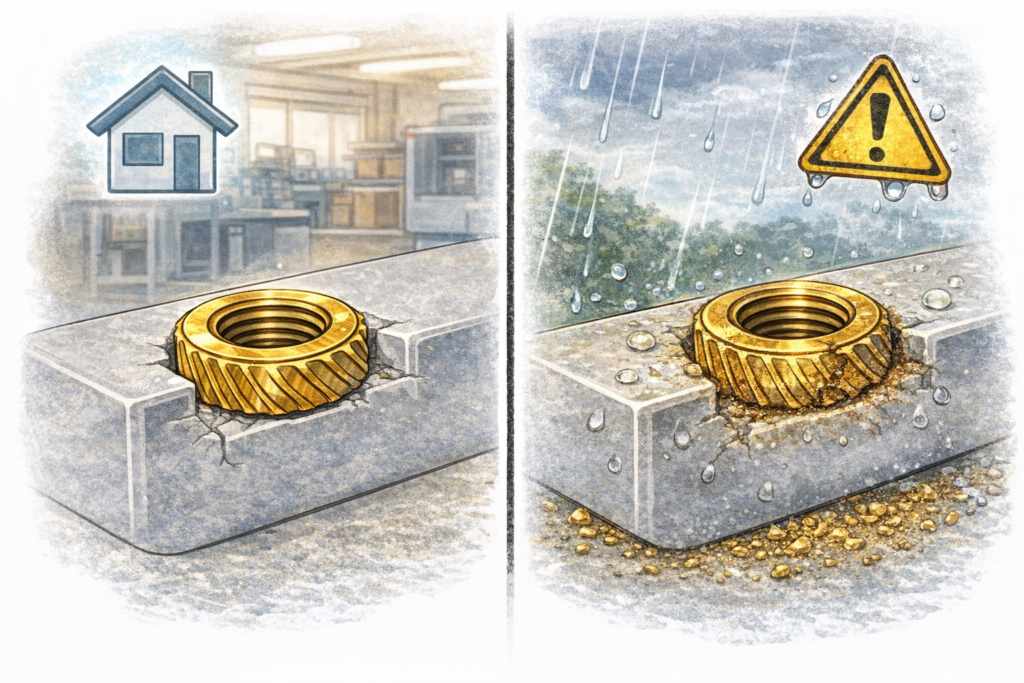

主な用途例

- 屋外機器

- 医療機器

- 食品関連設備

ステンレスは材質性能が高く、非常に魅力的な材質ですが、

その分、製品単価が高くなるというトレードオフがあります。

コストを抑えることが最優先ではなく、

耐食性や使用環境への適応性を重視したい場合に選定するのが適切だと考えます。

④アルミニウム製インサートナット

代表的な材質

- CB156

メリット(長所)とデメリット(短所)

| メリット(長所) | デメリット(短所) |

|---|---|

| 軽量で、製品の軽量化に貢献できる 熱伝導性が高く、圧入性が良好 | ナット単体の強度はやや低く、高荷重用途には不向き 摩耗やねじのかじりに注意が必要 製品形状によっては加工できないことも |

主な用途例

- 携帯機器

- 軽量化が求められる精密機器

アルミニウムは、自転車部品や釣具など、軽量化が求められる製品分野で使用されるケースが多い材質です。

軽量である一方、鉄系やステンレスと比較するとナット単体の強度は低く、

軽量化と強度がトレードオフの関係になる点を理解したうえで選定する必要があります。

また、材質が比較的やわらかいため、

切粉や異物の噛み込みによって、ねじ部にかじりが発生しやすい点にも注意が必要です。

取扱いや組立工程における管理が重要となります。

3 表面処理との関係

インサートナットの材質選定を行う際には、

「材質」だけでなく「表面処理(メッキ)」も重要な検討要素となります。

材質の特性と表面処理を適切に組み合わせることで、

- 防錆能力

- 圧入性能

- 取り扱い性(切粉・輸送時トラブル)

といった性能を、用途に応じて最適化することができます。

以下では、代表的な材質ごとに、実務でよく使われる表面処理の考え方を整理します。

真鍮(C3604/C6801)

真鍮は、基本的に錆びることはありません。

表面は時間の経過とともに酸化による変色が起こりますが、

機能面への影響はほとんどないため、通常は表面処理を行わないケースが一般的です。

ただし、切粉対策として例外的にメッキを施す場合があります。

※切粉対策の記事は以下のページで徹底解説しておりますので、ぜひご覧ください!!

| 表面処理 | 主な目的 | 防錆 性能 | 耐熱性 | インサート 成形適正 | 特徴・注意点 | 設計時の評価 |

|---|---|---|---|---|---|---|

| ニッケルメッキ | 切粉対策 変色対策 | ・輸送時に発生する切粉の付着・発生を抑制 ・防錆性能はほとんど期待できない ・表面硬度を上げたい場合に選定されることもある | 切粉対策 として有効 |

👉 機能面よりも「取り扱い性の改善」を目的とした選定が中心となります。

鉄系材質(SUM23・SUM24Lなど)

鉄系インサートナットでは、表面処理の選定が性能と品質を大きく左右します。

以下の表は、設計時に検討されることの多い表面処理を比較したものです。

用途・使用環境・コスト要求に応じて選定の参考にしてください

| 表面処理 | 主な目的 | 防錆 性能 | 耐熱性 | インサート 成形適正 | 特徴・注意点 | 設計時の評価 |

|---|---|---|---|---|---|---|

| 三価クロメート | 標準防錆 | ・比較的安価 ・一般的なインサート成形用で多く採用 | 標準仕様 | |||

| ニッケルメッキ | 外観・硬度 | ・防錆目的では効果が低い ・鉄系では基本的に非推奨 | 原則非採用 | |||

| 亜鉛ニッケルメッキ | 高防錆 耐熱 | ・防錆性能が高い ・近年採用が増加 | 高性能用途 | |||

| ジオメット | 高防錆 | ・皮膜特性により圧入条件に注意 ・コンタミ管理が必要 | 条件付き採用 |

ステンレス・アルミ(SUS303,CB156など)

ステンレスおよびアルミについては、

基本的にメッキを施すことはありません。

- ステンレス:材料自体に耐食性がある

- アルミ:酸化皮膜により一定の耐食性を持つ

そのため、これらの材質では材質特性そのものを活かす設計が基本となります。

材質と表面処理は「セット」で考える

インサートナットでは、

・ 真鍮は基本的に無処理

・ 鉄系は用途に応じたメッキが必須

・ ステンレス・アルミは無処理が前提

というように、

材質ごとに表面処理の考え方が明確に分かれます。

設計段階で

「どの材質に、どの表面処理が適切か」を整理しておくことで、

不要なコスト増やトラブルを防ぐことができます。

表面処理の詳細は別記事で解説しています

本章では概要を中心に解説しましたが、

各メッキの特性や注意点については、別記事で詳しく解説しています。

👉 インサートナットの表面処理技術 | 【徹底解説】切粉対策から選定ポイントまで

④ 材質選定のポイント

インサートナットの材質選定では、

使用環境・強度・電気特性・コスト・規制対応を総合的に判断する必要があります。

以下の表は、設計段階で検討すべき主なポイントを

代表的な材質ごとに整理したものです。

| 選定項目 | 真鍮 C3604/C6801 | 鉄 SUM23/SUM24L | ステンレス SUS303 etc | アルミ CB156 |

|---|---|---|---|---|

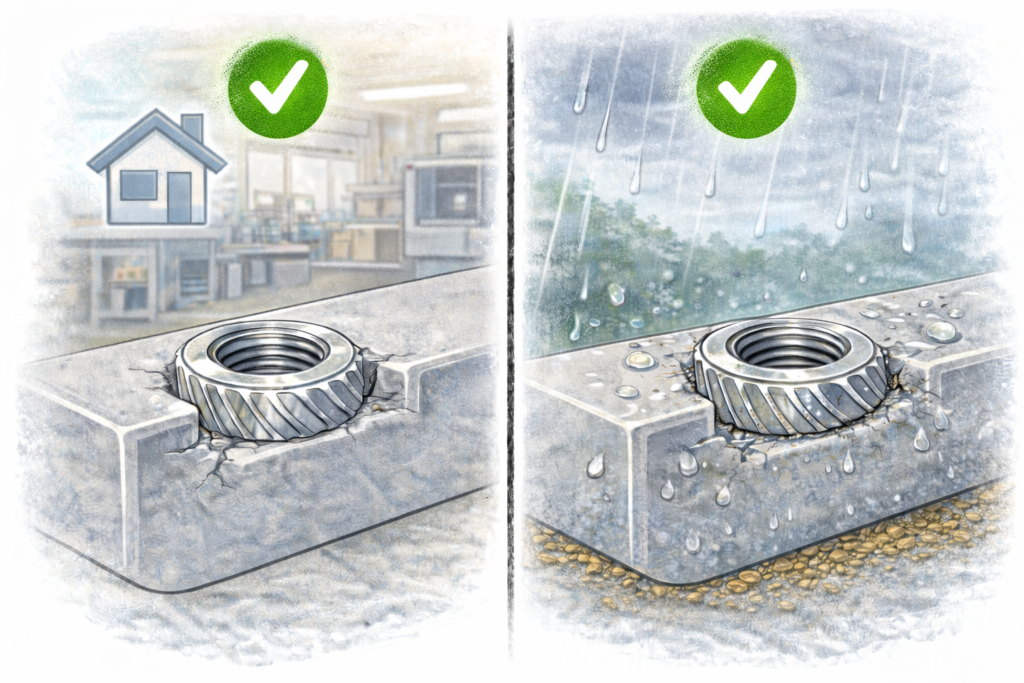

| 使用環境 | 屋内 屋外 湿度 薬品 | 屋内 野外 ※要表面処理 | 屋内 屋外 高湿度 薬品 | 屋内 屋外 湿度 |

| 単体強度 | 中 | 高 | 高 | 低〜中 |

| 引張強度 | ||||

| トルク耐性 | ||||

| 電気特性 | 導電性あり | 導電性あり | 導電性あり | 導電性あり |

| コスト | ||||

| 納期 | 規格品あり | 特注品 | 特注品 | 特注品 |

| 環境規制対応 | RoHS対応可 鉛レス材に注意 | RoHS対応可 表面処理に注意 | RoHS対応可 | RoHS対応可 |

| 材料安定性 | 相場影響あり | |||

| 設計上の 位置付け | 標準材 | 高強度用途 | 高性能用途 | 軽量化用途 |

標準用途・迷ったら真鍮

→ 圧入性・加工性・実績のバランスが良い

強度・トルク重視なら鉄系

→ 表面処理を前提に選定

環境耐性を最優先するならステンレス

→ コスト増を許容できるかが判断ポイント

軽量化が最優先ならアルミ

→ 強度・がじり対策に注意

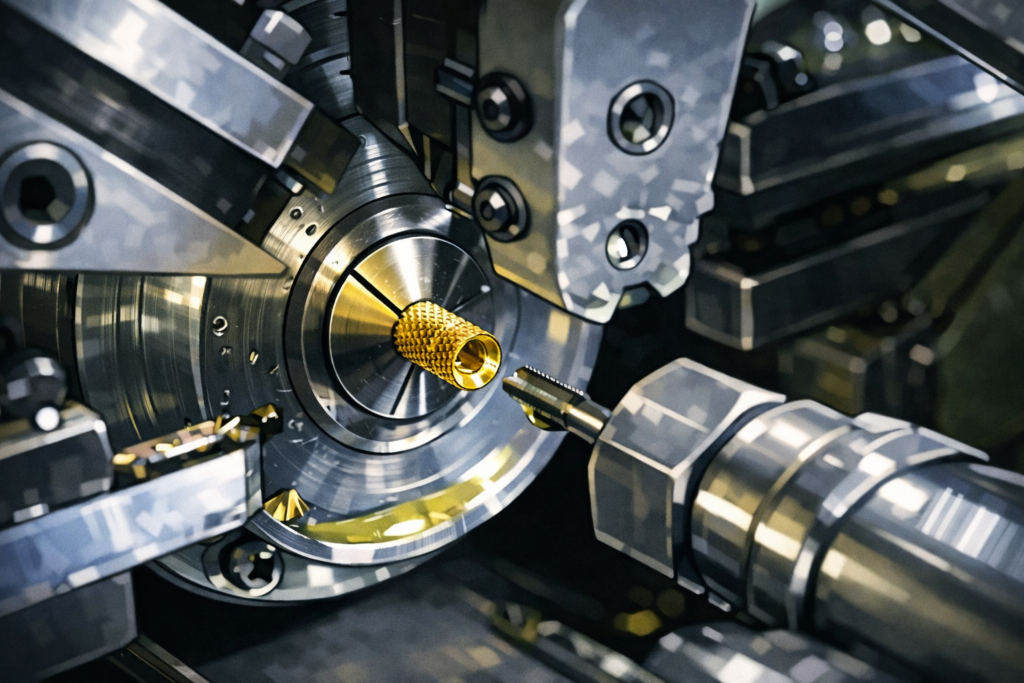

⑤ インサートナットの製造方法比較

― 切削加工品と圧造(ヘッダー加工)品の違い ―

インサートナットは、その製造方法によって

切削加工品と圧造(ヘッダー加工)品の2つに大きく分けられます。

同じ形状・材質に見えても、製造方法の違いによって、

- 寸法精度

- 強度特性

- コスト構造

- 量産適性

が大きく異なります。

設計段階でこれらの違いを理解しておくことが、

適切な材質・工法選定につながります

切削加工品と圧造(ヘッダー加工)品の比較表

| 項目 | 切削加工 | 圧造加工 フォーマー加工 |

|---|---|---|

| 製造方法 | 棒材を切削加工 | 線材を塑性加工(冷間圧造) |

| 形状自由度 | 高い | 制約あり |

| 寸法精度 | ±0.05程度 | ±0.1程度 |

| 角部形状 | シャープに出せる | 圧造R |

| 内径ねじ精度 | ±0.02程度 | 制限あり |

| 材質選択の自由度 | ||

| 初期費用 金型費用 | 発生しない | 金型代金が発生 |

| 製品単価 | ||

| 納期 | 45日〜60日 | 60日〜90日 (金型納期必要) |

| 量産適正 | ||

| 試作・設計変更対応 | ||

| 一般的な用途 | 試作・小中LOT | 中LOT・大LOT用途 |

切削加工インサートナットの特徴

| 特徴 | 切削加工が適しているケース |

|---|---|

| 形状自由度が高い 少量から製作可能 設計変更に柔軟 | 試作段階 設計が流動的な製品 特殊形状・特殊材質 |

一方で、

量産時には製品単価が高くなりやすい点がデメリットです。

圧造(ヘッダー加工)インサートナットの特徴

| 特徴 | 圧造加工が適しているケース |

|---|---|

| 材料歩留まりが良い 高い生産性(大量生産が可能) 単価を抑えやすい | 年間数量が多い 形状が安定しており、寸法に許容範囲がある コストダウンを重視したい |

・ 角部や寸法公差に制約が出やすい

・ 金型変更が必要

・ 形状変更が難しい

といった点には注意が必要です。

6. まとめ

- インサートナットの材質には、真鍮・鉄・ステンレス・アルミなど、用途に応じた多様な選択肢がある

- 材質ごとに強度・耐食性・コスト・圧入性が大きく異なるため、使用環境を踏まえた選定が必要である

- 表面処理を組み合わせることで、耐食性・外観性・取り扱い性を調整できる

- 材質選定を誤ると、保持力不足・錆の発生・不要なコスト増といった問題に直結する

- 切削加工と圧造(ヘッダー加工)では、コスト構造や設計自由度が大きく異なるため、数量や将来の設計変更を見据えた製造方法の選定が重要である

- 成功のポイントは、使用環境・強度要求・数量を踏まえた「材質+表面処理+製造方法」を設計段階で最適化することである

本記事の内容は、

設計者向けにポイントを絞って解説した動画でもご紹介しています。

- 「どの材質を選ぶべきか迷っている」

- 「文章だけでは判断しづらい」

という方は、ぜひ動画もあわせてご覧ください。

👉 「設計者向けに材質選定の考え方を解説した動画を見る

👉 設計者向け|インサートナットの材質選定でお困りの方へ

当社では、

使用環境・樹脂材質・締結条件・生産数量を踏まえ、

最適なインサートナットの材質・製造方法・表面処理をご提案しています。

材質選定や仕様検討でお悩みの際は、

お気軽にご相談ください。