インサートナットの袋穴形状とは

インサートナットを設計する際、ねじ部の形状は大きく「貫通穴」と「袋穴」に分けられます。

「どちらを選べばよいのか分からない…」と感じる方も多いのではないでしょうか?

貫通穴は、ナットを圧入した際にねじ部が反対側まで貫通しているのに対し、袋穴は底が閉じており反対側には抜けません。

袋穴は外観や機能面で優れた点があり、多くの製品で採用されています。

一方で、設計や加工の難しさ、品質面でのリスクも伴います。

本記事では、袋穴形状のメリットとデメリットを整理し、設計時に押さえておくべきポイントを分かりやすく解説します。

さらに記事の最後では、袋穴設計の注意点を動画でも解説していますので、ぜひ最後までご覧いただき参考にしてください。

袋穴形状のメリット

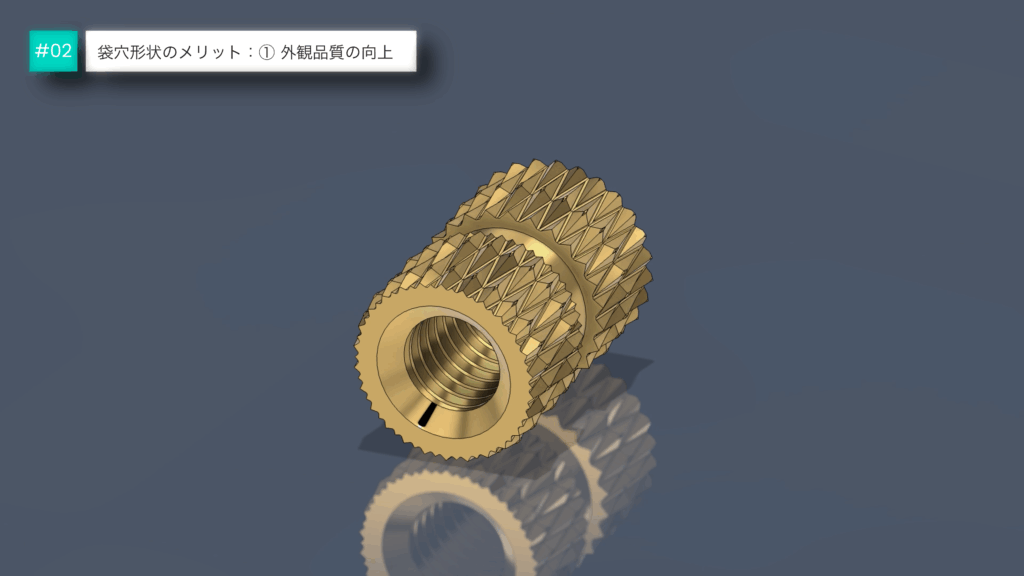

①外観品質の向上

貫通穴では反対側に抜け穴が見えてしまいますが、袋穴にすることで外観面を美しく仕上げることができます。

特に見える位置に部品が使われる場合には大きな利点となります。

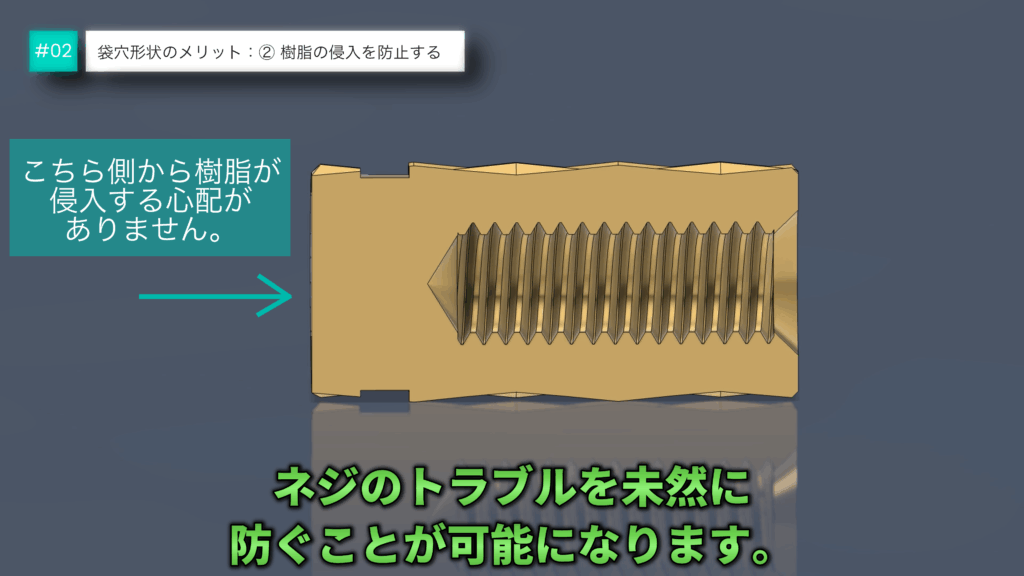

②樹脂の侵入を防止

袋穴構造にすることで、反対側からねじ内部へ樹脂が入り込む心配がなく、ねじ部のトラブルを未然に防ぐことができます。もし樹脂が入り込むと、ねじ込み不良や締結強度の低下につながる可能性があり、製品全体の信頼性を損なう原因になりかねません。

また、袋穴は樹脂バリの発生リスクも少なく、見た目の品質維持にも効果的です。特に、液密性や気密性が求められる製品においては、袋穴形状が安定した品質確保のために有効な選択肢となります。

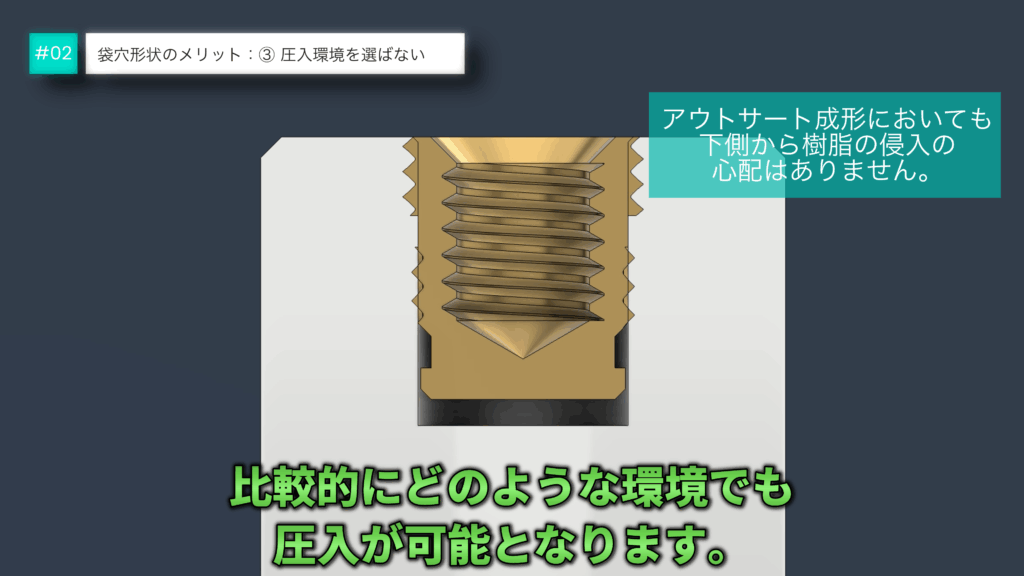

③圧入環境を選ばない

袋穴は圧入時に下側から樹脂が流出する心配がなく、比較的どのような環境でも圧入が可能です。

袋穴形状のデメリット・注意点

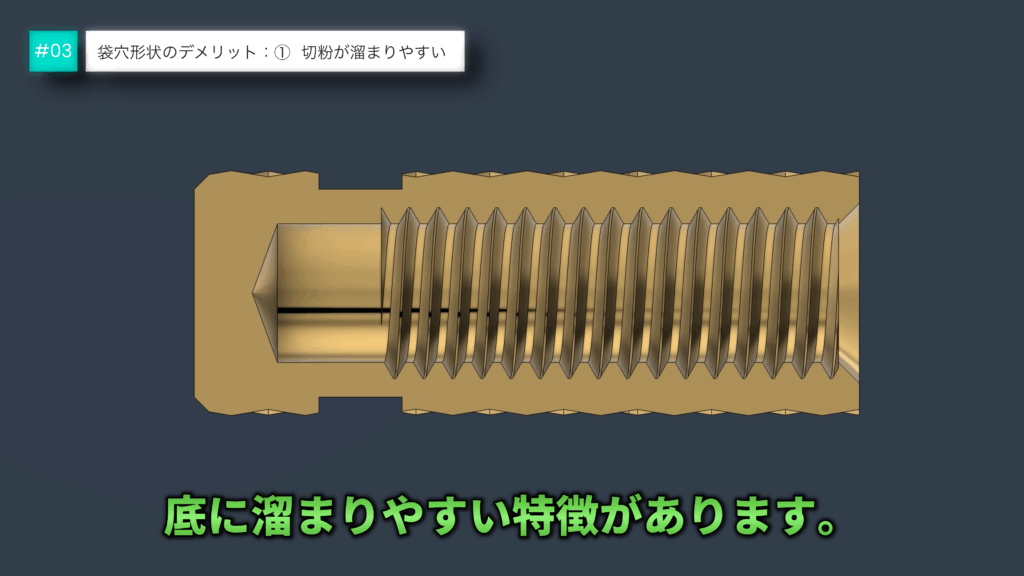

①切粉が溜まりやすい

袋穴は構造上、加工時に発生した切粉が底部に溜まりやすい特徴があります。洗浄工程やエアブローで除去を試みても、完全に取りきれないケースも多いです。残留切粉がそのまま品質不良の原因となるリスクがあります。

「袋穴形状と切粉は切っても切れない関係」と言えるほど、避けて通れない問題です。

そのため、設計段階から切粉対策を意識することが重要になります。

具体的な対策や有効な工夫については、下記の動画で詳しく解説しています。ぜひご覧ください。

切粉対策の動画・記事はこちら

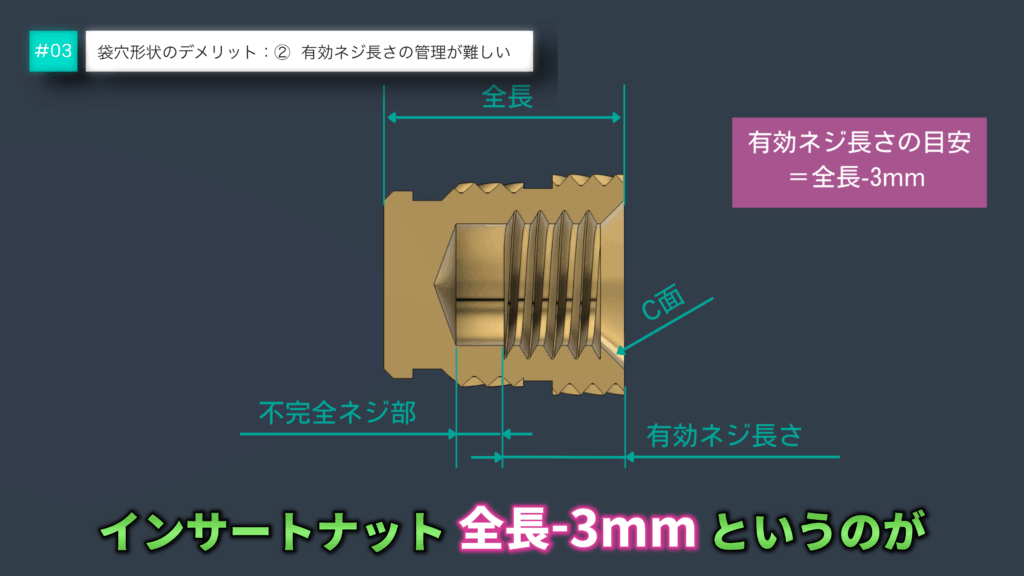

②有効ねじ深さの管理が難しい

袋穴では、ねじの有効深さを確保するために、設計や加工管理が重要になります。深さが不足すると、十分な有効ねじ長さを確保できず、強度不足につながる恐れがあります。

一般的な目安として「全長-3mm」が有効ねじ長さの最大値です。

(例:全長10mmなら、有効ねじ長さは約7mm)

このとき、ねじ部入口のC面も長さに含まれるため、C面寸法の確認も忘れないようにしましょう。

さらに、下穴形状を工夫することで有効ねじ長さを伸ばすことも可能です。

詳細については、ぜひ弊社へご相談ください。

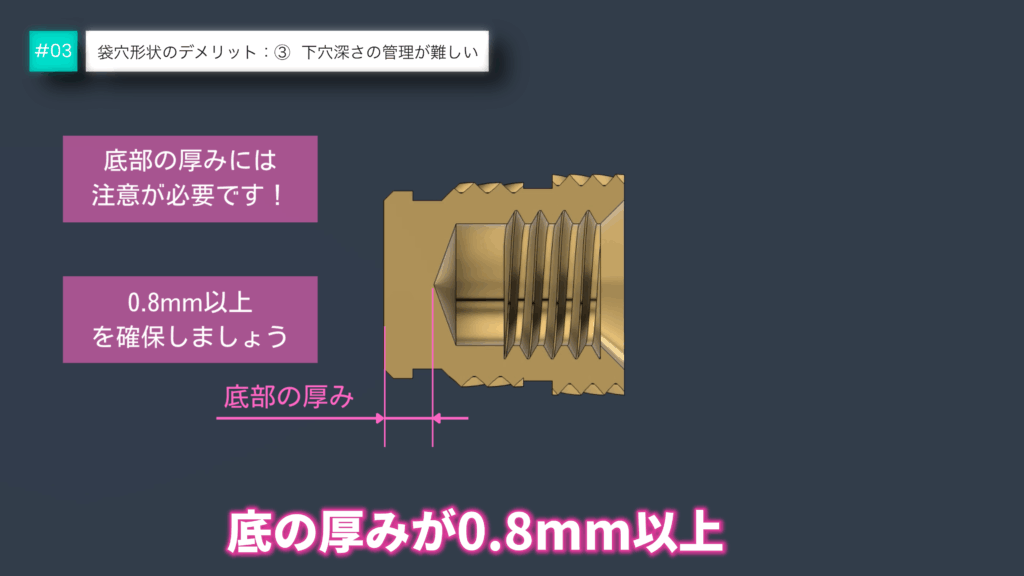

③下穴深さの管理が難しい

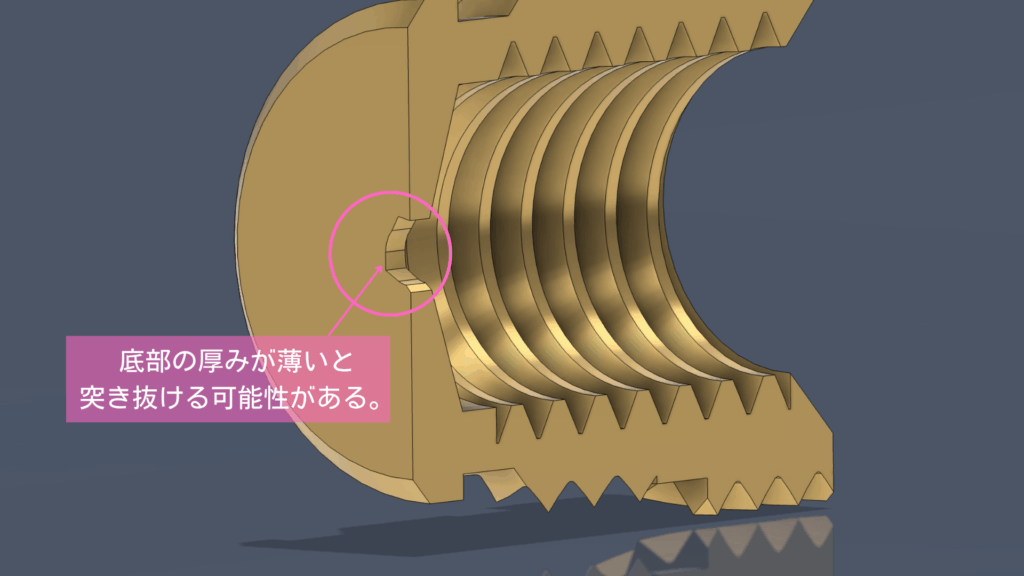

袋穴の設計では、工具のドリル角度や底部の形状によって、狙った通りの下穴深さを加工するのが難しい場合があります。特に注意が必要なのが、袋穴の底部の厚みです。

底部の厚みが不足すると、成形時の樹脂圧力によって突き抜けが発生したり、最悪の場合は座屈してしまう恐れがあります。こうした不具合は、製品の強度低下やリーク不良につながるため、設計段階から十分に考慮しなければなりません。

一般的な目安として、0.8mm以上の厚みを確保することで、成形時にも安定して安全に使用できると考えられます。実際の部品条件に応じて、余裕を持った設計が望まれます。

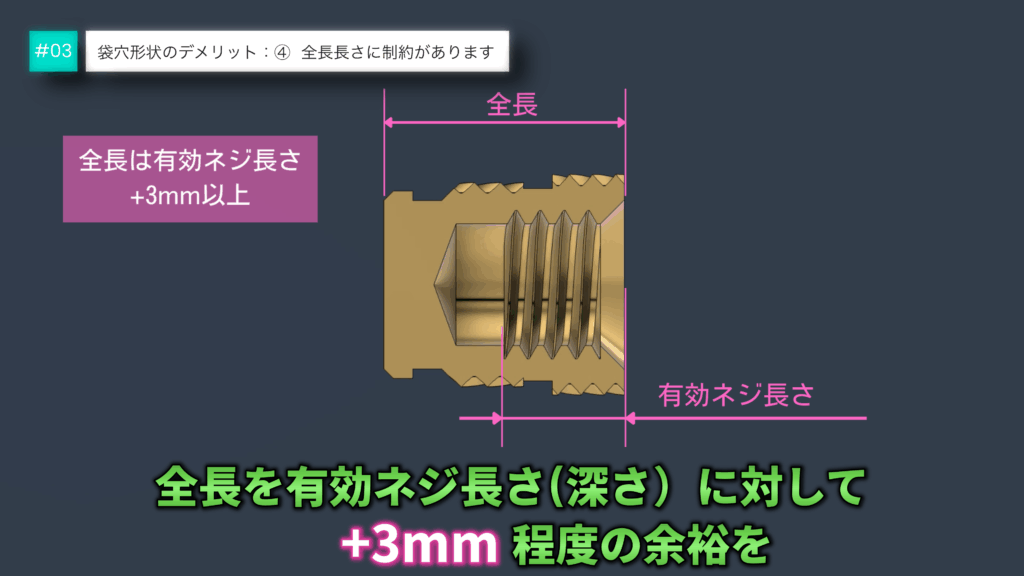

④全長長さに制約がある

先に説明したように、有効ネジ長さを十分に確保したい場合は、有効ねじ長に対して+3mm程度の余裕を持たせる必要があります。つまり、求めたい有効ネジ長さを基準にすると、自然と全長の寸法が決まってくるということです。

この計算を設計段階で正確に行うことで、圧入後のネジのかかり具合や強度不足といったトラブルを未然に防ぐことが可能です。

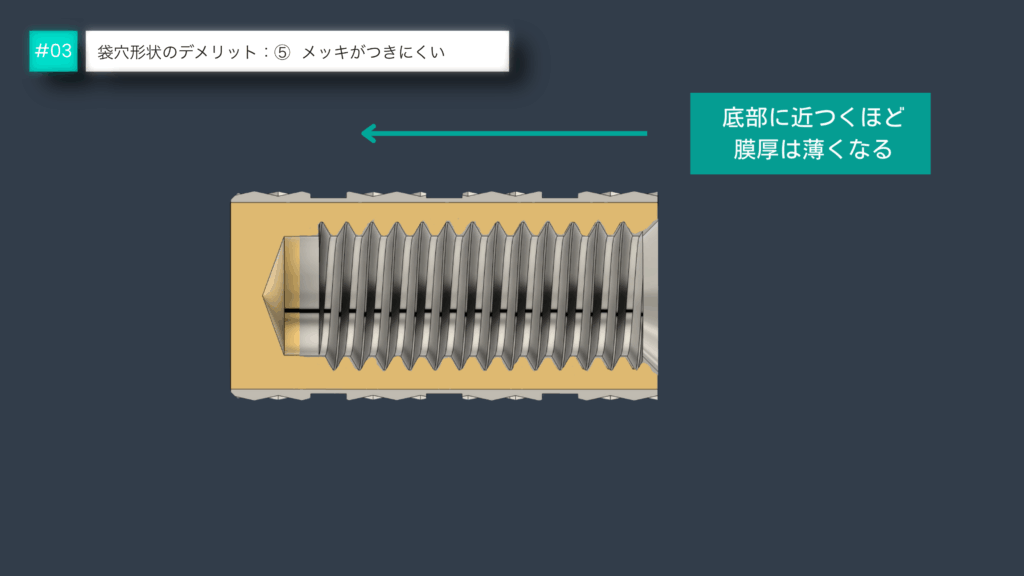

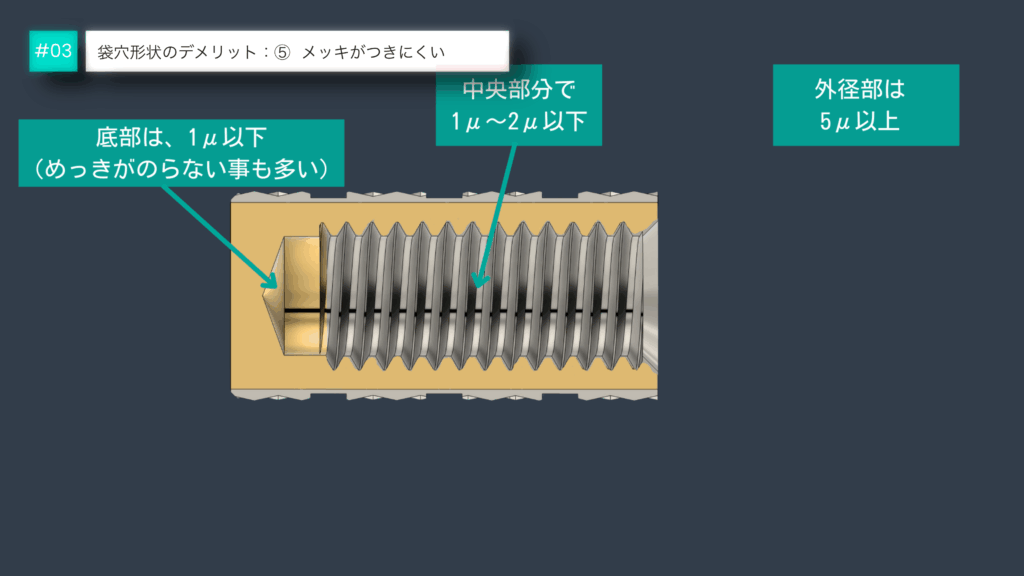

⑤めっきがつきにくい

袋穴内部は、構造的にめっきの膜厚が不均一になりやすい特徴があります。これは、表面張力によってねじ入り口が「蓋」をされるような状態になり、めっき液が底部まで十分に行き届かないことが原因です。

その結果、底部に近づくほど膜厚が薄くなり、錆が発生するリスクが高まる可能性があります。特に高い防錆性能が求められる部品では、この点に十分な注意が必要です。

そのため、防錆能力が重要視される場合には、袋穴形状よりも貫通穴形状の採用を検討することをおすすめします。

袋穴設計のポイント

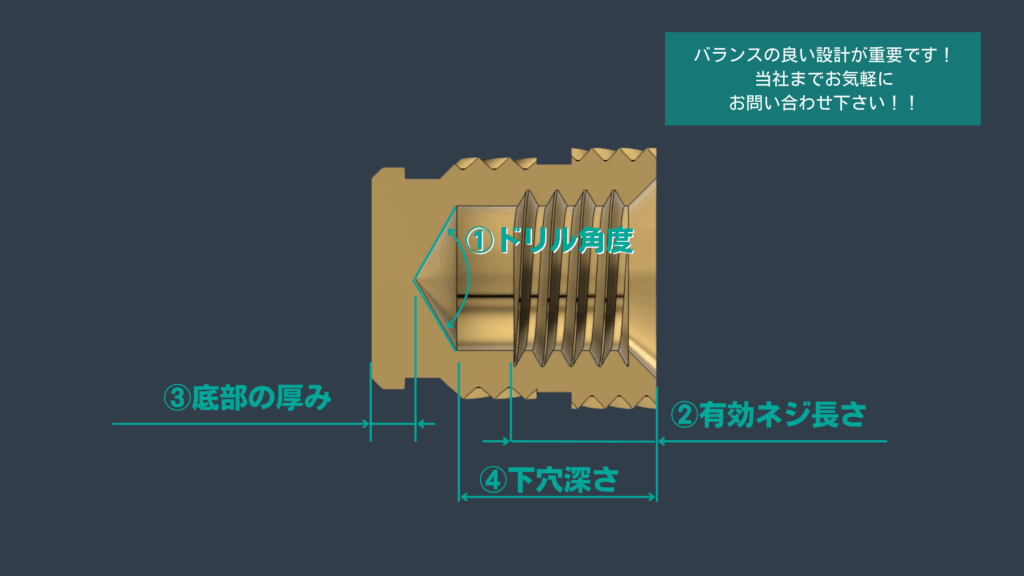

①下穴深さと有効ネジ長さ、底部厚みのバランス

袋穴形状の設計では、ドリルの角度によって底部形状が変化し、有効ネジ長さに影響します。一般的にドリル角度は120°や140°が多く、この角度によって底部のすり鉢状部分の形状が変わるため、全長から有効ネジ長さや下穴深さを数学的に逆算することが可能です。

適切に計算することで、設計段階で有効ネジ長さを正確に見積もり、圧入トラブルを未然に防ぐことができます。また、底部の厚みは0.8mm以上を確保することが推奨されます。厚みが不足すると、樹脂が突き抜けたり座屈が発生するリスクがあるためです。

袋穴設計時のチェックポイント(下穴・底部・有効ネジ長さ)

- ドリル角度の確認:120°や140°など、底部形状に影響する角度を選定

- 有効ネジ長さの算出:全長・ドリル角度・底部形状から数学的に逆算

- 底部厚みの確保:最低0.8mm以上を確保し、突き抜けや座屈を防止

- 下穴深さの調整:有効ネジ長さとのバランスを考慮して設計

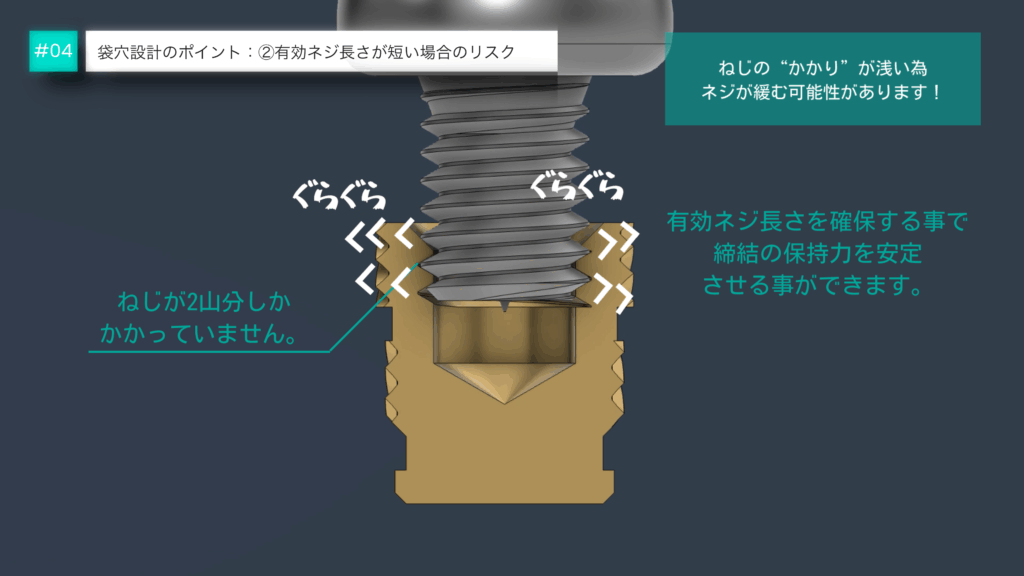

②有効ねじ長さが短い場合のリスクを理解する

袋穴では、有効ねじ長さの確保が設計上の重要なポイントとなります。もし有効ねじ長さが不足すると、ねじのかかり具合が浅くなり、本来の保持力や強度を十分に発揮できない場合があります。

その結果、使用中に緩みやすくなる、あるいは荷重に耐えきれず破損につながるといったトラブルが発生するリスクも考えられます。

③切粉対策

袋穴は構造上、切粉が排出されにくいという課題があります。そのため、設計段階から切粉が残るリスクを考慮し、加工条件や洗浄工程を工夫することが重要です。残留切粉を最小限に抑えることが、品質安定につながります。

特に、外観品質が求められる製品や基盤関連部品では、切粉のリスクが大きな不良要因となります。袋穴が本当に必要かどうか、慎重に検討することをおすすめします。

切粉の具体的なリスクや対策については、以下の動画で詳しく解説していますので、ぜひご覧ください。

④めっき対策

袋穴形状を設計する際は、内部のめっきが均一に付かない可能性を考慮することが重要です。袋穴内部では、表面張力によりねじ入り口が「蓋」のようになったり、電気が流れ難いという特性のため、めっき液が底部まで届きにくくなります。

その結果、底部に近い部分は膜厚が薄くなりやすく、錆の発生リスクが高まることがあります。特に、防錆性能が重要な部品では、この点を設計段階で十分に検討する必要があります。

設計時の対策としては、

- 袋穴の採用を検討し、必要に応じて貫通穴に変更する

- めっきの種類を吟味し、膜厚が確保しやすいメッキを選択する

- めっきの採用を検討し、必要に応じてステンレスなどへ変更する。

などが考えられます。適切に設計することで、後工程での防錆性能や品質の安定化につながります。

まとめ

袋穴形状は外観や機能上のメリットが大きく、多くの製品で採用される設計です。

しかし一方で、切粉の残留や深さ管理の難しさ、めっき不良など、設計や加工における課題も少なくありません。

安定した品質を確保するには、袋穴設計の特性を理解し、切粉対策や圧入条件、めっき処理などの工程をトータルで管理することが重要です。

袋穴を採用する際は、メリットとリスクを踏まえたうえで設計を行いましょう。

ご相談ください

弊社では、インサートナットの設計から加工、切粉対策までトータルでサポートしています。

「袋穴形状を採用したいけど品質が不安」「最適なナット形状を知りたい」などのご相談も承ります。

👉 詳しい事例や解説は動画でも紹介しています。ぜひ併せてご覧ください。