インサートナットにおける表面処理(めっき)の重要性

皆さん、こんにちは!インサートナットを選定する際に、使用する環境に応じて、表面処理やメッキを検討する場面があるかと思います。実は、インサートナットの性能を最大限に引き出して、長く安心して使うためには、表面に施されるめっき(表面処理)の選び方も、とても重要なんです。

また、そもそもインサートナットは真鍮で、めっきをするの?と疑問に思うお客様もいるかと思います。

このブログでは、「インサートナットに何でめっきが必要なの?」という素朴な疑問から、めっきがインサートナットにどんな素晴らしい機能を与えてくれるのか、そして、どんな点に気を付けてめっきを選べばいいのかまで、技術的なポイントを交えながら、詳しく解説していきます。

まずは、こちらの動画をご覧ください!インサートナットへのめっきが、製品の品質にどう影響するのか、視覚的に分かりやすくまとめています。実際のメッキ工程や、めっきによってインサートナットの機能がどう変わるのかを、ぜひ動画でチェックしてみてください。

1. めっきを施す目的と必要とされる場面

インサートナットへのめっきは、単なる外観の装飾に留まらず、多岐にわたる機能的要件を付与するために選びます。以下にその主要な目的を挙げます。

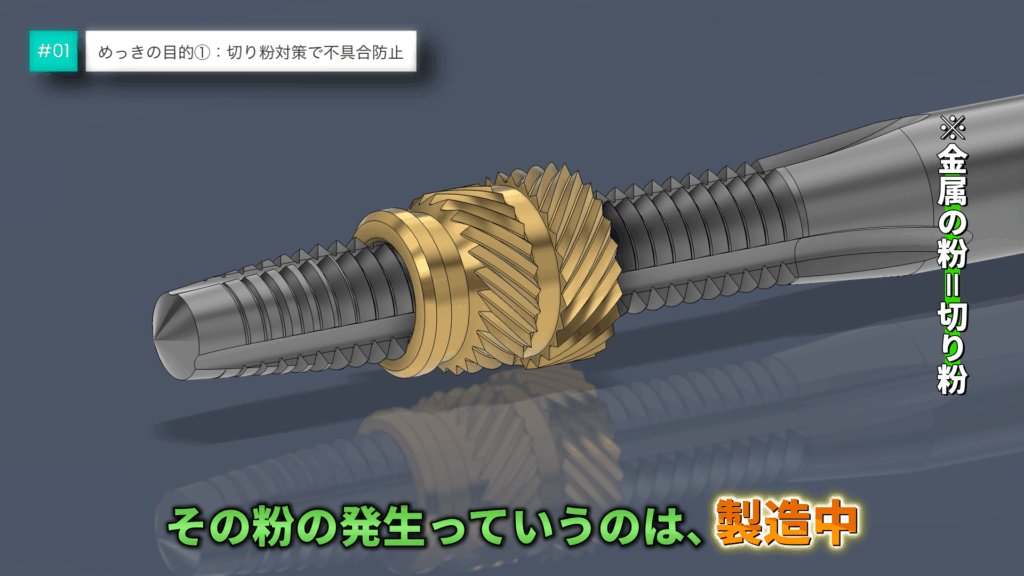

1.1. 切削粉(切粉)対策

インサートナットを加工するする際、内径の加工の工程において、必ず微細な切削粉(切粉)が発生します。

この切粉は切削加工をする上で必ず発生します。その為、完全に除去する事は、非常に難しいです。

発生した切粉がインサートナットのねじ山部に付着すると、その後のボルト締結時に「かじり」や「ねじ込み不良」を引き起こす原因となります。

また、製品の輸送中に、振動によりインサートナット同士が接触し、ローレット形状部分が削られ切粉が発生する場合があります。発生した切粉がねじ内部に入り、不具合を発生させます。

この切粉対策として、めっき処理が有効です。

めっきをする事で表面を保護し、表面硬度を上げる事で輸送中に発生する切粉を防止し、結果的にねじ内部に入り込む事を防止します。

切粉対策は、また後日解説いたしますので、お待ちください。

1.2. 防錆対策

インサートナットを使用する環境は様々です。使用環境において、湿度、水滴、塩分、酸性などの腐食要因に曝される可能性があります。特に、鉄系素材のインサートナットを選定する場合は注意が必要です。鉄は錆の発生リスクが高く、腐食は機能低下(締結力低下、外観不良)だけでなく、最終的な製品破損にもつながりかねません。

めっき層は、インサートナットの表面にバリア層を形成し、腐食性物質との直接接触を遮断します。これにより優れた耐食性を付与します。

水回り製品、屋外設置機器、海洋環境での使用を想定する場合、この防錆性能は不可欠な要件となります。

1.3. 耐摩耗性の向上

インサートナットのねじ部は、ボルトの着脱によりねじ山と谷が接触する事で摩擦します。

特に頻繁なメンテナンスや分解・組立が想定される用途(ねじの着脱が多い場合)においては、ねじ山の摩耗は注意が必要です。

締結力の低下、ひいては部品の緩みや脱落を引き起こす可能性があります。

この対策もめっきをする事で効果が見込めます。

めっき皮膜は、インサートナットの表面硬度を向上させます。摩擦係数を最適化することで、耐摩耗性を高めます。これにより、インサートナットの長寿命化と、長期にわたる安定した締結性能の維持に貢献します。

1.4. 美観目的(意匠性)

製品の最終的な外観において、インサートナットが露出するケースでは、その表面の質感や色調が製品全体の見た目に大きく影響します。

家電製品、精密機器、高級家具など、デザイン性が重視される製品においては、機能性だけでなく、めっきによる美観の向上も重要な選定基準となります。

装飾クロムや電気ニッケルをする事で、美観を付与する事が可能です。

1.5. 機能性の付与

特定のアプリケーション要件に応じて、めっきはインサートナットに固有の機能性を付与します。

1.5.1. 電気伝導性の向上

電子機器内部におけるグランド接続や信号伝達経路の一部としてインサートナットが機能する場合、高い電気伝導性が求められます。

- 金めっき: 優れた導電性、耐食性、安定した接触抵抗を提供し、高信頼性が必要な用途に最適です。

- 銀めっき: 金に次ぐ高い導電性を持ちますが、硫化による変色が発生しやすいため、用途に応じた検討が必要です。

1.5.2. かじり(焼き付き)防止

特にステンレス製のインサートナットとボルトを組み合わせる際、加工硬化しやすい特性と摩擦熱により、ねじ 山同士が溶着する「かじり」現象が発生しやすくなります。

これにより、締結不能や解除不能に陥り、部品の損傷につながります。

特定のめっきや表面処理(例:無電解ニッケル、特定の乾性潤滑コーティングなど)は、表面の滑り性を向上させ、金属間の直接接触を抑制することで、かじり現象を効果的に防止し、スムーズな締結・解除を可能にします。

1.5.3. 耐熱性

高温環境下で使用を想定する場合は、高温に対応しためっきをする事で効果が期待できます。

真鍮の生地などは高温環境化では問題がありませんが、三価クロメートなど一般的なめっき皮膜は、高温下で酸化や変質、剥離を起こす可能性があります。

耐熱性に優れためっき(例:ニッケル、ハイニッケルなど)を選定することで、高温環境におけるインサートナットの劣化を抑制し、長期的な信頼性を確保します。

2. めっき処理における注意点

インサートナットにめっきを施す際には、その特性や形状に起因するいくつかの技術的な制約や留意点が存在します。

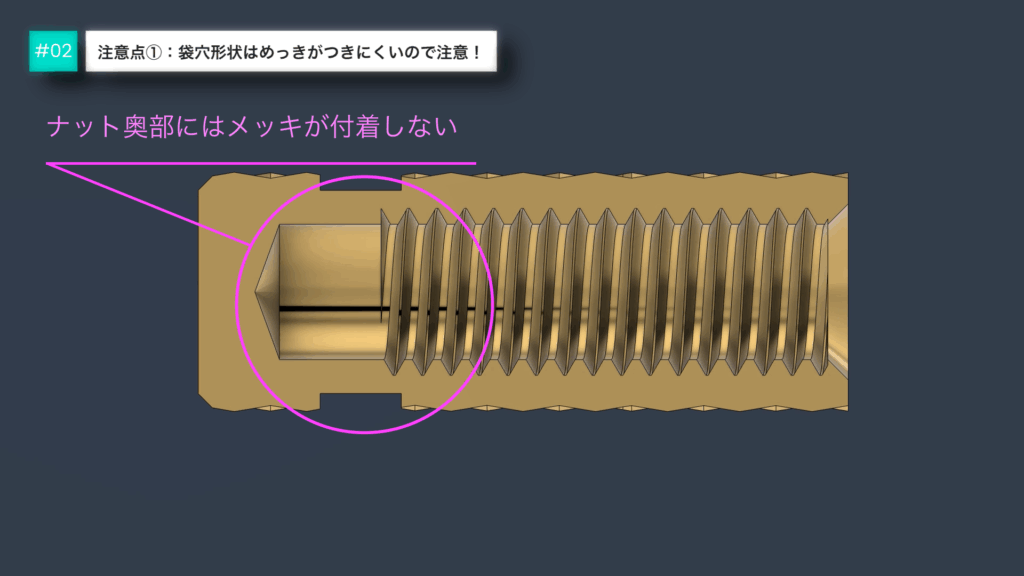

2.1. 袋穴形状にはめっきがつきにくい

インサートナットが袋穴形状である場合、穴の奥深くまでめっきが均一に析出しない可能性があります。

これは、主に以下の理由が挙げられます。

メッキ液のばらつき

電流分布の均一性が確保されにくい事

穴が小さい事により表面張力により穴が塞がれてしまう事

特に電解めっきにおいては、内部への電解液供給と電流分布の課題が顕著になります。

この結果、穴の深部ではめっき膜厚が薄くなったり、メッキがのらないという事が発生します。

対策

無電解めっきの採用

インサートナットの母材をステンレスに変更する

Pros POINT

袋穴形状のインサートナットにメッキをする場合、必ず試作にてメッキの付着具合を確認してください。

また、メッキの乗り具合は、目安として、ねじ径と同じ深さまでしかメッキがのらない言われます。

例)M4 → 深さ4mm程度まで

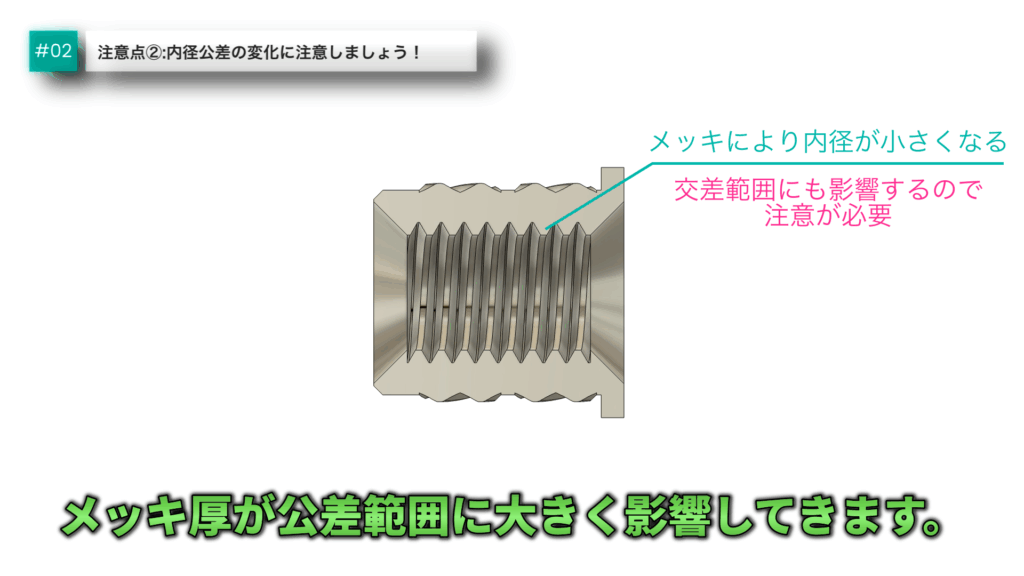

2.2. 内径の寸法の変化とゲージ管理

メッキをすると、インサートナットの内径寸法がわずかに減少します。

特に、ねじ部の公差が厳密に管理されている場合や、M3以下のインサートナットにおいては、めっき厚が公差範囲に影響を与え、ネジゲージによる検査が困難になる場合があります。

対策

ボルトによる管理や専用ゲージによる検査

Pros POINT

お客様の中には、「めっき厚を考慮した公差を設定することで対策ができるのでは?」と考える場合があるようです。

しかし、実際には、めっきの乗り具合にばらつきがあり、工程の中でコントロールする事が困難な為、対策は非常に困難です。

M3サイズ以下の小さいインサートナットの場合、ボルトにより管理で進めていく事をお勧めいたします。

2.3. 色味のバラつき

同じ種類のめっきであっても、メッキ浴の管理状態、電流密度、処理時間、洗浄条件などのパラメーターの微細な変動により、めっきの色味(色調)にわずかなバラつきが生じることがあります。

これは機能的な問題ではない場合が多いですが、製品の外観品質が重視される用途では、注意が必要です。

Pros POINT

性能的には問題ないですが、どうしても見た目の違いで指摘をされるお客様が多い様です。特にハイニッケルなどは色味の違いが顕著になりますので、事前に試作を行い、仕上がりを確認をする事が重要です。

2.4. ジオメット皮膜の特性(クラック、コンタミ)

ジオメットは、優れた耐食性がある為、自動車部品や家電製品など幅広い製品で利用されています。

しかし、インサートナットに使うとなると非常に注意が必要な表面処理です。

理由は、皮膜形成メカニズムの特性上、微細なクラック(ひび割れ)や、製造プロセス中に発生するコンタミネーション(異物付着)が避けられない為です。

インサートナットの場合、金型ピンの内径の管理や、樹脂バリ防止の観点から、各寸法に影響がある異物の付着などはなるべく除去したい要因です。

これらの現象は多くは、防錆性能に直接的な影響を与えるものではありません。

しかし、インサートナットに使う場合は特定の外観品質基準や、厳格な要件を持つ用途では、事前にこれらの特性を理解し、許容範囲を十分に検討する必要があり、このプロセスが最も重要です。

Pros POINT

ジオメット等のコーティングとめっきを混同してしる場合が多いように感じられます。ジオメットの特性から寸法などはジオメット処理前の寸法を基準にし、外観などは不問にしていただいております。

3. 主要なめっきの種類と特性

インサートナットに用いられる主要なめっき種別とその技術的特性を以下に示します。

3.1. ニッケルメッキ (Niめっき)

- 特徴: 電気めっきで得られる光沢のある銀白色皮膜。優れた耐食性と耐摩耗性、美しい外観を兼ね備える。延性に富み、下地金属との密着性も良好。装飾用途から機能用途まで幅広く利用される。

- 用途: 一般産業機械部品、家電製品、自動車部品(内外装)、美観を要する精密部品。

3.2. 無電解ニッケルメッキ (Ni-Pめっき)

- 特徴: 電気を使用しない化学還元反応により析出するめっき。このため、複雑な形状や内部にも均一な膜厚で析出可能。析出するリン(P)の含有量により、皮膜の硬度、耐摩耗性、耐食性が変化する。特に高リンタイプは非磁性であり、優れた耐食性を持つ。

- 用途: 精密機械部品、電子部品、医療機器、金型、電磁波シールド、かじり防止を目的とする部品。

3.3. 三価クロメート(亜鉛めっき+三価クロメート処理)

- 特徴: 亜鉛めっきの上に三価クロム化合物で不動態皮膜を形成。有害物質である六価クロムを含まず、RoHS指令などの環境規制に対応。亜鉛めっき単体よりも耐食性が大幅に向上する。皮膜の色は、光沢クロメート(青っぽい透明)、有色クロメート(黄色)、黒色クロメートなど多様。

- 用途: 自動車部品、建材、電気・電子部品、一般機械部品など、広範な防錆用途。

3.4. ハイニッケルめっき

- 特徴: 一般的なニッケルめっきと比較して、ニッケル含有量が高い、または特殊な合金組成を持つニッケル系めっき。これにより、通常のニッケルめっきよりも優れた耐食性(特に塩水噴霧試験における耐性)、耐熱性、特定の条件下での高硬度を実現することがある。

- 用途: より過酷な腐食環境下での使用、特定の機械的特性が要求される部品。

3.5. ジオメット(GEOMET®)

- 特徴: 非電解型の無機ジンクリッチコーティング(亜鉛フレークコーティング)。薄い膜厚で極めて高い耐食性(特に赤錆発生までの時間)を発揮する。水素脆化のリスクがほぼないため、高強度鋼材への適用が可能。ボルト・ナットの摩擦係数調整にも用いられる。

- 用途: 自動車部品(特にシャーシ、エンジンルーム周辺)、建設機械、風力発電設備など、高耐食性と水素脆化対策が求められる分野。

3.6. クロームメッキ (Crめっき)

- 特徴: 電気めっきにより得られる非常に硬い皮膜。優れた耐摩耗性、高い硬度(HV800以上)、耐食性、そして美しい金属光沢が特徴。装飾クロムと硬質クロムに大別される。

- 用途: 装飾部品、摺動部品(硬質クロム)、自動車部品、水栓金具など。

まとめ

インサートナットにおける表面処理(めっき)の選定は、製品の性能、寿命、コスト、そして環境規制への適合性を決定する上で極めて重要なプロセスです。

単なる防錆対策に留まらず、切削粉対策、耐摩耗性向上、電気伝導性付与、かじり防止、摩擦係数調整、耐熱性確保といった多岐にわたる機能的要件を満たすために、適切なメッキ選定が不可欠となります。

当ブログで解説した各めっき種別の特性と、袋穴形状や寸法変化といった技術的留意点を踏まえ、貴社の製品要件に最適なインサートナットの表面処理を選定いただければ幸いです。

めっき選定に関する具体的なご相談や、特定のアプリケーションにおける技術的な課題がございましたら、専門知識を有する弊社までお気軽にお問い合わせください。