「インサートナットのアウトサート成型(圧入工程)は社内で対応できているから大丈夫」そうお考えの方も多いのではないでしょうか。

しかし、インサートナットの圧入工程は、樹脂と金属を結ぶ重要な工程です。

実際にはナットの仕様や樹脂材質、加熱温度や圧入力など、

わずかな条件差が品質や不良率に直結する工程でもあります。

弊社では、こうした背景から

インサートナットの圧入工程を“アウトサート成形サービス”として外注化する

という選択肢をご提案しています。

その理由は明確です。

社内作業では、条件管理や作業者差によるばらつきが発生しやすく、

結果として

- 圧入不良

- 再作業・手直し

- 見えにくいコスト増

につながるケースが少なくないためです。

本記事では、インサートナット圧入を 内製する場合/外注する場合 を比較しながら、

「コスト」と「品質リスク」の観点から、

アウトサート成形サービスを活用した最適な判断軸をご紹介します。

下記の動画では、

実際の圧入工程の様子や、外注化によって得られるメリット、

よくある失敗例についても解説しています。

文章だけでは伝わりにくいポイントも

動画で分かりやすくご確認いただけますので、ぜひご覧ください。

▶ インサートナット圧入・アウトサート成形サービス解説動画

1. 内製と外注、それぞれの特徴

インサートナットの圧入工程は、これまで自社内で対応するのが一般的とされてきました。

しかし近年では、工程の安定化や品質確保の観点から、

圧入工程そのものの進め方を見直すケースも増えています。

この章では、コストの細かな比較には踏み込まず、

内製と外注それぞれの特徴を、工程・品質・体制の観点から整理します。

まずは違いを把握し、自社に合った選択肢を考えるための参考にしてください。

「※1章では“特徴”のみ整理しています」

| 項目 | 社内加工 (内製) | 外注 (プロステック) |

|---|---|---|

| 生産の自由度 | 生産計画に合わせて柔軟に対応可能 | 事前調整は必要だが工程は標準化 |

| 圧入条件管理 | 作業者ごとに判断・調整 | 温度・荷重等を数値で管理 |

| 作業ばらつき | 熟練度により差が出やすい | 専用圧入機で常に一定 |

| 不良時の対応 | 社内で原因調査・是正が必要 | 圧入工程に特化した知見と数値で対応 |

| 品質再現性 | 作業環境・人に依存 | いつでも条件再現が可能 |

| 設備・治具 | 自社で準備・維持が必要 | 専用設備・治具を保有 |

| コストの考え方 | 初期投資は抑えやすいが管理負荷あり | 加工費は発生するが管理負荷は低い |

内製は、工程を社内で完結できる点がメリットですが、圧入条件の設定や管理、作業の標準化といった点では

現場の運用負荷が大きくなりやすい側面があります。

一方、外注では加工費や運送費は発生するものの、圧入工程に特化した設備・条件管理・品質管理を活用できるため、工程の安定化や管理負荷の軽減につながるケースも少なくありません。

実際のコスト差については、単純な加工単価だけでは判断できません。

次章では、見えにくいコストも含めて、内製・外注それぞれのコスト構造を詳しく解説します。

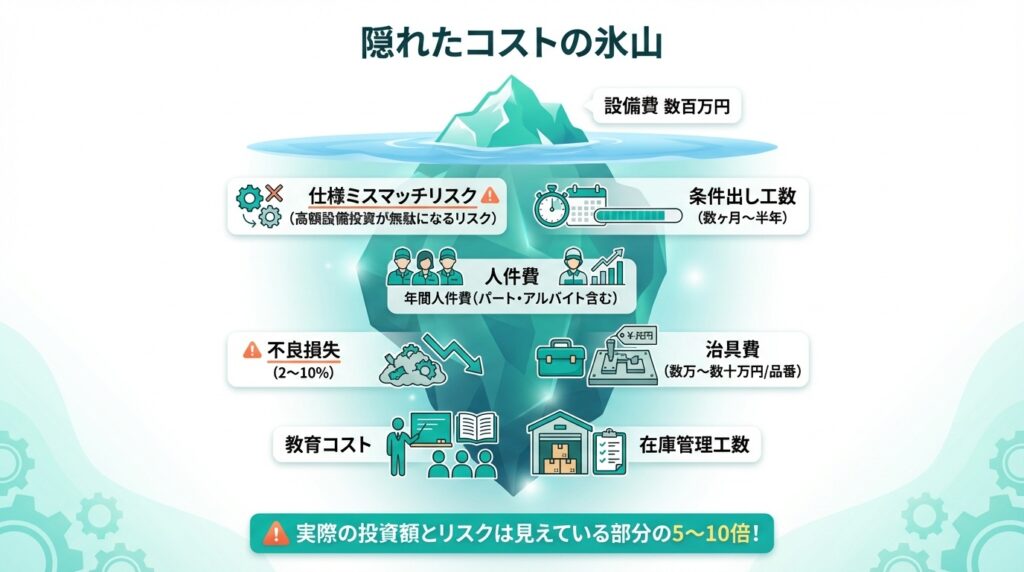

2. 社内加工の「隠れたコスト」

インサートナットの圧入工程は、

一見すると「社内で対応すれば加工費がかからない工程」に見えがちです。

しかし実際には、圧入工程を社内で安定稼働させるために、

表に出にくいコストや負荷が積み重なっているケースは少なくありません。

ここでは、社内加工で発生しやすい「見えないコスト」について整理します。

条件出し工数|立ち上げまでに時間がかかる

圧入条件は一度で決まることは少なく、試作と評価を繰り返す中で、立ち上げまでに

数ヶ月〜半年程度の工数がかかるケースもあります。

仕様ミスマッチリスク|設備投資が無駄になる可能性

想定していた仕様と実際の製品条件が合わない場合、高額な圧入設備や加熱装置が

十分に活用できないリスクがあります。

人件費|作業以外の工数も積み上がる

実作業だけでなく、条件管理や段取り、不良対応など、

間接的な作業工数も人件費として発生します。

不良損失|2%〜10%でも影響は大きい

わずかな条件差により不良が発生しやすく、不良率2%〜10%でも、再作業や材料ロスとして

コストに大きく影響します。

治具費|品番ごとに初期費用が必要

製品形状に合わせた専用治具が必要となり、

1品番あたり数万円〜数十万円の治具費が発生します。

教育コスト|属人化しやすい工程

条件調整や異常判断には経験が必要で、教育に時間がかかり、

担当者依存のリスクが生じやすくなります。

在庫管理工数|工程増加に伴う管理負荷

圧入工程が増えることで、仕掛品や部材の管理が必要となり、

在庫管理の工数が増加します。

また、仕掛品の保管スペースなども必要になってきます。

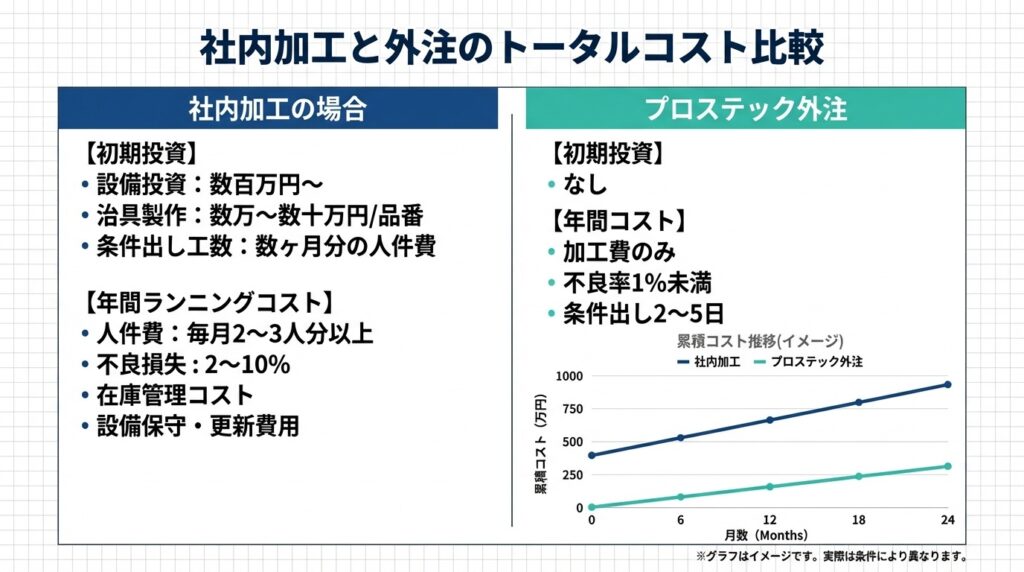

3. コスト面から見る内製と外注(当社)の比較

インサートナットの圧入工程におけるコストは、

加工単価だけを見て判断できるものではありません。

設備や治具といった初期費用に加え、

条件出しにかかる工数、人件費、不良率、在庫管理など、

工程を運用する中で継続的に発生するコストを含めて考える必要があります。

この章では、インサートナット圧入を内製する場合と外注する場合について、

初期費用・治具費用・条件出し工数・人件費・不良率・在庫管理コスト、

さらに年間を通じた歩留ロスの観点から整理し、

トータルコストとしてどのような差が生じやすいのかを比較します。

単純な加工費の高低ではなく、

「長期的に見てどちらが安定したコスト構造になるのか」

を判断するための材料としてご覧ください。

社内圧入と当社のコスト的比較

| 社内圧入(内製) | 外注圧入(プロステック) | |

|---|---|---|

| 初期設備 | 約300万円 | 不要(当社設備を利用) |

| 治具費用 | 約10万円〜 | 原則不要 |

| 条件出し工数 | 数ヶ月〜半年の人件費 | 当社側で対応 |

| 人件費 | 15,000円/1日 | 社内作業なし |

| 不良率 | 2.0〜3.0% | 0.1%以下(実績値) |

| 在庫管理コスト | 72,000円/年間 | 0円 |

| 年間歩留ロス | 約10〜20万円 | 管理対象削減により実質ゼロ |

※上記は、一般的な樹脂製品へのインサートナット圧入を想定した一例です。

製品仕様や数量条件により数値は変動しますが、内製と外注のコスト構造の違いを理解するための参考値としてご覧ください。

外注圧入の場合、圧入作業・条件管理・不良対応は

すべて当社側で対応するため、御社内での作業人件費は発生しません。

在庫管理コストは、仕掛品や部材の受入・移動・数量確認などにかかる

管理工数を人件費に換算して算出しています。

例として、1品番あたり

月2時間の管理工数 × 年12ヶ月 × 人件費3,000円/時間

とした場合、

約72,000円/年の在庫管理コストとなります。

外注圧入では、圧入済み製品での納入が可能なため、

社内で管理する在庫が減り、これらの管理工数は実質的に発生しません。

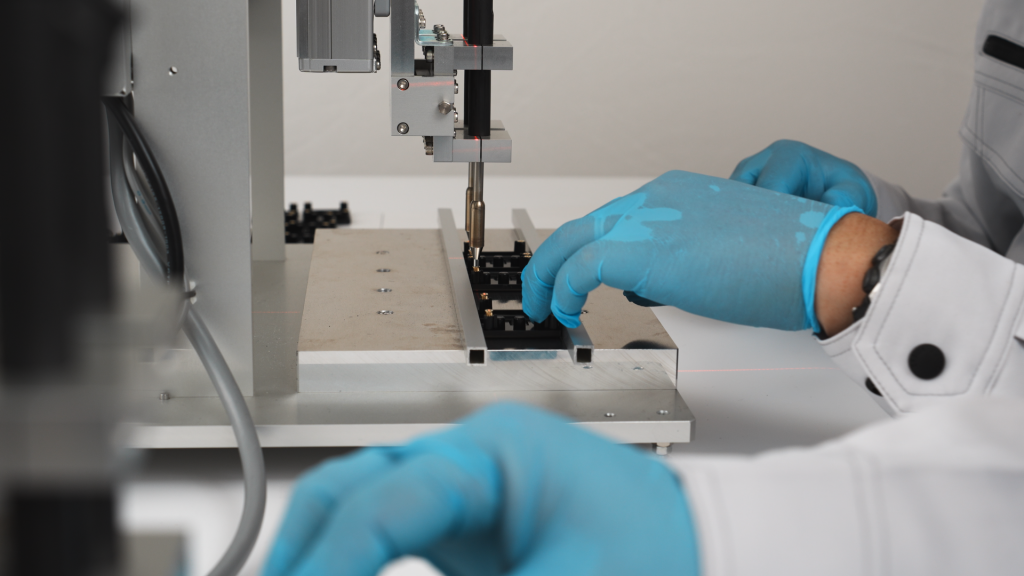

4. 品質リスクから見る当社のメリット

インサートナットの熱圧入工程(アウトサート加工)における品質は、

温度管理・再現性・トレーサビリティの3点で大きな差が生じます。

インサートナットの熱圧入は、温度や荷重、その他の管理項目がわずかに変わるだけでも、

割れや浮き、保持力不足といった不具合につながりやすい工程です。

そのため、数値による管理が品質安定の鍵となります。

📏 品質リスク比較(温度管理・再現性・トレーサビリティ)

| 社内圧入 | 当社(プロステック) | |

|---|---|---|

| 温度管理 | 半田コテなど汎用設備を流用 | 温調ヒーターで ±1℃制御 |

| 圧入力管理 | 手感・経験値に依存 | 荷重・変位を数値管理 |

| トレーサビリティ | 基本的に記録なし | 条件データを保存・再現可能 |

| 品質の安定性 | 日々のばらつきが出やすい | 安定した再現性を確保 |

数値管理が品質を安定させる理由

圧入品質は、

「うまく入ったかどうか」ではなく、

「同じ条件を再現できているかどうか」で決まります。

社内圧入では、

どうしても作業者の感覚や経験に頼る場面が多くなり、

条件のわずかなズレが品質ばらつきにつながることがあります。

プロステックの圧入では、

温度・圧入力・変位を数値として管理し、

その条件を記録・再現することで、

人に依存しない安定した圧入品質を実現します。

外注化によって得られる品質面のメリット

このように、圧入工程を外注化することで、

- 安定した圧入品質の確保

- 条件が残る製造管理(トレーサビリティ)

- 人依存リスクの低減

が可能になります。

これらは、

不良率の低減や歩留まり改善につながり、

結果として③章で述べたトータルコスト削減にも直結します。

このように、外注化することで「安定した圧入品質」「記録の残る製造管理」が可能になります。

5. 外注が向いているケース・向いていないケース

インサートナットの圧入は、

すべての案件で外注が最適とは限りません。

ここでは、これまでのコスト面・品質面の比較を踏まえ、

外注が向いているケースと、内製が向いているケースの目安を整理します。

| 判断ポイント | 内製(社内加工)が向いているケース | プロステックへの依頼が向いているケース |

|---|---|---|

| 生産量 | 少量生産中心 | ロット生産・量産品が多く、安定供給が必要 |

| 圧入条件 | 条件が確立しており変動が少ない | ワークの反り・材質差があり不安定 |

| 品質要求 | 品質要求が比較的緩やか | 寸法精度・外観品質・再現性が厳しい |

| 設備投資 | 既存設備を有効活かしたい | 新規設備投資を避けたい |

| 技術者リソース | 圧入専任者を継続配置できる | 人員を他のコア工程に集中させたい |

外注が向いているケース

- 試作から量産まで一貫して依頼したい場合

→ 条件出し・量産移行を含めて任せることで、立ち上げ工数を削減できます。 - 樹脂材質やナット形状の影響で圧入不良が発生しやすい場合

→温度・荷重の数値管理により、不良の発生を抑制できます。 - 設備投資や専任人員を増やしたくない場合

→ 初期費用・人件費をかけずに安定した圧入工程を確保できます。 - 品質保証やトレーサビリティが求められる案件

→ 圧入条件の記録・再現が必要な製品にも対応可能です。

内製が向いているケース

- 圧入条件がすでに安定しており、社内に専任の作業者がいる場合

→ 再現性が確保できている工程であれば、内製が合理的な場合もあります。 - 生産数量が非常に多く、外注コストを大きく上回る場合

→ 設備償却を含めても、内製の方がコストメリットが出るケースがあります。 - 顧客仕様やセキュリティ要件により、外注が認められない場合

判断に迷った場合は

「内製か外注か」で悩まれる場合でも、

試作のみ外注する、特定品番のみ外注するといった

部分的な外注から始めることも可能です。

現在の課題や数量条件に応じて、最適な圧入体制をご提案しますので、

まずはお気軽にご相談ください。

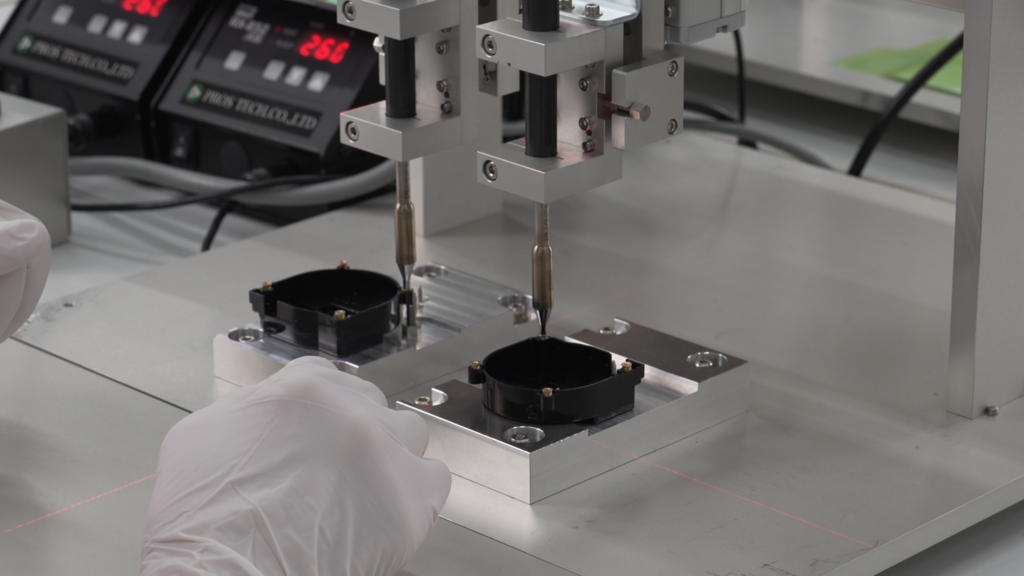

6. プロステックの圧入対応体制

当社は、インサートナットメーカーと密接に連携し、

ナット形状・材質特性・使用用途に関する知見を共有しています。

その情報をもとに、

圧入条件の設定 → 圧入作業 → 検査 → 出荷までを一貫して管理することで、

量産工程においても安定した品質を実現しています。

圧入工程を単なる作業としてではなく、

品質をつくり込む工程として管理している点が当社の特長です。

🔧 プロステックの圧入体制

| 項目 | 内容 |

|---|---|

| 専用圧入設備 | 荷重・温度・他パラメーターを全自動で数値制御 |

| 測定・検査 | 全数外観確認、寸法・圧入深さを設定管理 |

| トレサビリティ | 圧入条件データを保存し、再現が可能 |

| 対応範囲 | 試作から量産まで一貫対応 |

📊 実績データ(参考値)

| 項目 | 実績値 |

|---|---|

| 顧客継続率 | 100% |

| 圧入不良率 | 1%未満 |

| クレーム発生件数 | 0件 |

| 年間圧入実績 | 10万個以上 |

| 条件出し期間 | 2日〜5日 |

| 対応サイズ範囲 | 5mm〜400mm(柔軟に対応可能) |

| 圧入箇所実績 | 1〜14箇所/1ワーク |

| 最小ロット | 1個から対応可能 |

※製品仕様・材質・数量条件により、対応内容は個別に確認させていただきます。

なぜプロステックでは、熱圧入の外注が成立するのか

圧入品質を左右する

温度・荷重・その他パラメーターをすべて数値管理し、

条件データを蓄積・再現できる体制を整えているため、

試作と量産で品質が変わらない圧入工程を実現しています。

これにより、従来は社内対応が前提とされてきた

インサートナット圧入においても、

工程単位で安心して任せられる外注対応が可能となっています。

7. まとめ|外注化で見直す「圧入コストと品質」

インサートナットの圧入工程は、

「社内で対応するのが当たり前」と考えられてきた工程のひとつです。

しかし実際には、

圧入条件のばらつきや人依存、条件出し工数、不良対応、在庫管理など、

見えにくいコストや品質リスクを抱えやすい工程でもあります。

本記事では、内製と外注を

コスト・品質・工程管理の観点から比較してきました。

その中でお伝えしたかったのは、

「外注か内製か」という二択ではなく、

圧入工程をどのように管理・最適化するかという視点です。

プロステックでは、

温度・荷重・その他パラメーターを数値管理し、条件を蓄積・再現することで、

従来は選択肢になりにくかった

インサートナット熱圧入の外注を、現実的な工程設計のひとつとして提案しています。

試作のみ、特定品番のみ、量産立ち上げ時のみなど、

部分的なご相談からでも対応可能です。

▶ 圧入工程の外注化やお試し依頼については、こちらからお気軽にお問い合わせください。

圧入工程の考え方や、

実際の設備・管理方法については、

下記の動画でより詳しく解説しています。

- 社内圧入で不良やばらつきに困っている

- 圧入条件が安定せず、量産移行に不安がある

- 外注できるかどうか、一度整理してみたい

このようなお悩みがありましたら、

現在の仕様や数量が未確定な段階でも構いません。

圧入工程を「作業」ではなく「管理工程」として捉え、

最適な形をご提案しますので、

まずはお気軽にご相談ください。